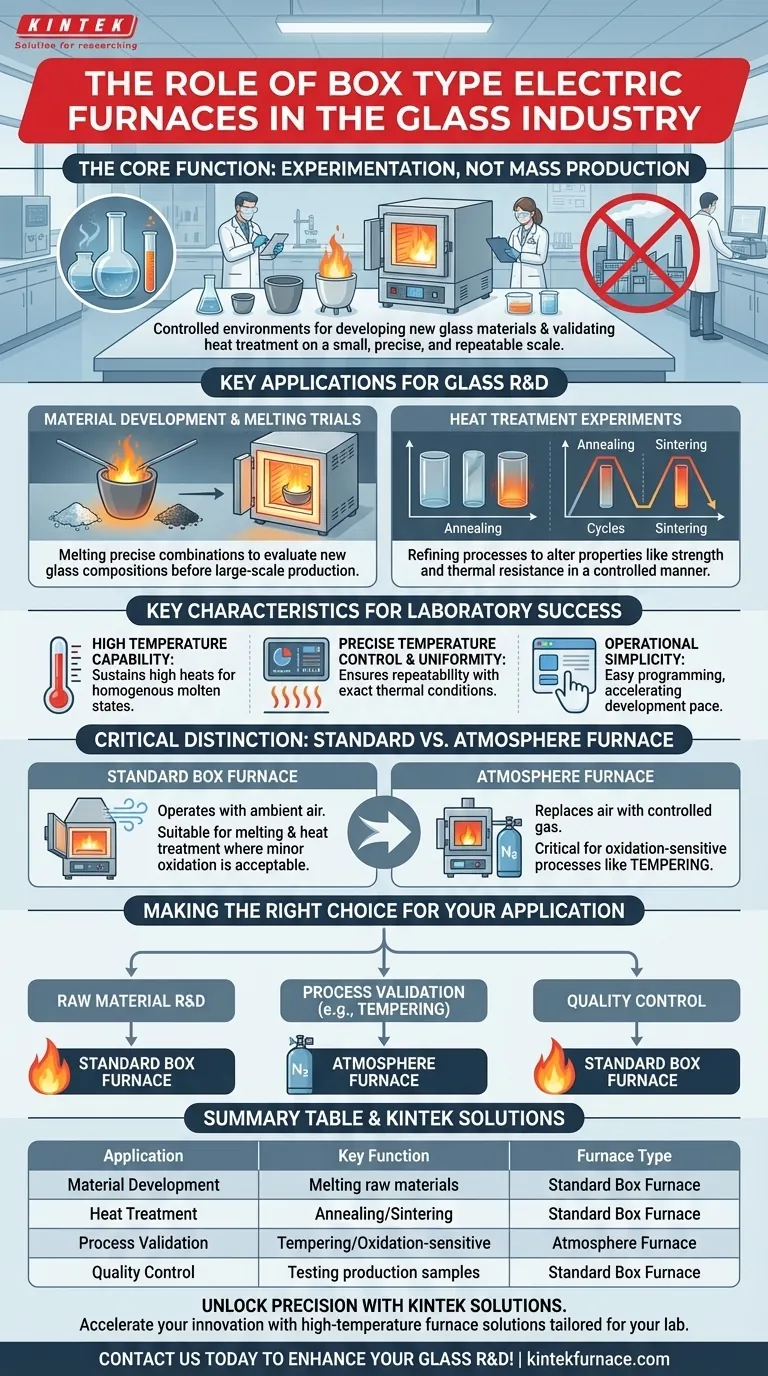

Dans l'industrie du verre, les fours électriques de type boîte jouent un rôle très spécifique et critique, principalement axé sur la recherche, le développement et les tests à petite échelle. Ce sont les environnements contrôlés où naissent les nouveaux matériaux vitreux et où ceux existants sont perfectionnés, plutôt que des outils pour la fabrication à grande échelle.

La fonction principale d'un four électrique de type boîte dans le secteur du verre n'est pas la production de masse, mais l'expérimentation. C'est un instrument de laboratoire essentiel pour développer de nouvelles formulations de verre et valider des processus de traitement thermique à une échelle petite, précise et reproductible.

La fonction principale : Un environnement contrôlé pour l'expérimentation

Un four boîte fournit une chambre haute température autonome, ce qui en fait une plateforme idéale pour le travail itératif qui sous-tend la science et la fabrication du verre. Ses principales applications se répartissent en deux catégories principales.

Développement de matériaux et essais de fusion

La création d'une nouvelle formule de verre commence par de petits lots expérimentaux. Un four boîte permet aux ingénieurs et aux scientifiques de fondre des combinaisons précises de matières premières.

Cette fusion contrôlée est cruciale pour évaluer les propriétés d'une nouvelle composition de verre avant de s'engager dans des séries de production coûteuses et à grande échelle.

Expériences de traitement thermique

Le traitement thermique modifie les propriétés finales du verre, telles que sa résistance et sa tolérance thermique. Les fours boîte sont utilisés pour tester et affiner ces processus.

Cela comprend la réalisation d'expériences pour la recuite (soulagement des contraintes internes), le frittage (fusion du verre en poudre), ou le développement d'autres cycles thermiques personnalisés d'une manière hautement contrôlée et documentée.

Caractéristiques clés pour la R&D du verre

Les fours boîte sont appréciés dans les laboratoires pour quelques attributs clés qui les rendent particulièrement adaptés au travail expérimental.

Capacité à haute température

La fusion du verre nécessite une chaleur importante. Les fours boîte sont conçus pour atteindre et maintenir les températures élevées nécessaires pour transformer les matières premières en un état fondu homogène.

Contrôle précis de la température et uniformité

Le succès des expériences dépend de la reproductibilité. Ces fours offrent une excellente uniformité de la température dans toute la chambre et un contrôle numérique précis, garantissant que chaque test est effectué dans des conditions thermiques exactement identiques.

Simplicité d'utilisation

Conçus pour une utilisation en laboratoire, les fours boîte sont généralement dotés d'interfaces conviviales. Cela permet aux chercheurs de programmer facilement des profils de température complexes sans avoir besoin d'opérateurs de four spécialisés, accélérant ainsi le rythme du développement.

Comprendre la distinction critique : Fours standard vs. Fours à atmosphère

Un point de confusion courant est la différence entre un four boîte standard et un four à atmosphère spécialisé, les deux pouvant avoir une forme de « boîte ». Comprendre cela est crucial pour choisir le bon outil.

Le four boîte standard

Un four électrique de type boîte standard fonctionne avec l'air ambiant qui se trouve naturellement à l'intérieur de la chambre. Ceci convient parfaitement à de nombreuses expériences de fusion et de traitement thermique où une légère oxydation de surface n'est pas une préoccupation.

Le four à atmosphère : Un outil spécialisé

Un four à atmosphère est un type de four boîte plus avancé qui permet de remplacer l'air par un mélange gazeux contrôlé, comme l'azote ou l'argon. Ceci est essentiel pour les processus où la surface du verre doit être protégée de l'oxygène.

L'exemple le plus courant dans l'industrie du verre est le trempage. Ce processus nécessite de chauffer le verre puis de le refroidir rapidement pour augmenter sa résistance. Une atmosphère contrôlée et non oxydante est essentielle pour assurer un chauffage uniforme et prévenir les défauts à la surface du verre, ce qui donne un produit final de haute qualité.

Faire le bon choix pour votre application verrière

La sélection du four correct dépend entièrement de votre objectif spécifique dans le cycle de développement ou de production du verre.

- Si votre objectif principal est la R&D des matières premières : Un four électrique de type boîte standard est votre outil essentiel pour créer et tester de nouvelles formules de verre dans de petites fontes expérimentales.

- Si votre objectif principal est la validation de processus comme le trempage : Vous devez utiliser un four à atmosphère spécialisé capable d'empêcher l'oxydation et de faciliter les cycles thermiques requis.

- Si votre objectif principal est le contrôle qualité : Un four boîte standard est excellent pour tester de petits échantillons provenant d'une ligne de production afin de vérifier leur comportement à la fusion ou leur réponse au traitement thermique.

En fin de compte, comprendre que le four boîte est un outil de précision et de découverte vous permet de l'utiliser efficacement dans la quête d'un meilleur verre.

Tableau récapitulatif :

| Application | Fonction clé | Type de four |

|---|---|---|

| Développement de matériaux | Fusion des matières premières pour de nouvelles compositions de verre | Four boîte standard |

| Traitement thermique | Recuit, frittage et cycles thermiques personnalisés | Four boîte standard |

| Validation de processus | Trempage et processus sensibles à l'oxydation | Four à atmosphère |

| Contrôle qualité | Test d'échantillons provenant de lignes de production | Four boîte standard |

Libérez la précision dans votre R&D sur le verre avec les solutions KINTEK

Vous faites progresser le développement de matériaux vitreux ou vous optimisez les processus de traitement thermique ? KINTEK se spécialise dans les solutions de fours à haute température adaptées aux laboratoires comme le vôtre. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée — y compris des fours Muffle, Tubes, Rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — avec de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous ayez besoin d'un four boîte standard pour des essais de fusion ou d'un four à atmosphère pour la validation du trempage, nous fournissons un équipement fiable et convivial pour accélérer votre innovation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours avancés peuvent améliorer votre recherche et développement verrier !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un four à moufle est-il utilisé dans le traitement de séchage des précurseurs de catalyseur BSCF ? Assurer un changement de phase de précision

- Quelles caractéristiques spéciales rendent les fours à moufle adaptés à certaines applications ? Découvrez les solutions de précision à haute température

- Quelles sont les principales applications d'un four à moufle ? Libérez le chauffage de précision pour les transformations de matériaux

- Quel rôle joue un four à résistance de boîte à haute température dans la préparation de composites d'hydroxyapatite/zircone ?

- Quelle est la fonction d'un four à moufle haute température dans la synthèse du g-C3N4 ? Optimisez votre production de photocatalyseurs

- Quels éléments doivent être pris en compte lors du choix d'un fabricant de fours à moufle ? Facteurs clés pour des performances optimales en laboratoire

- Quelles sont les fonctions essentielles d'un four à moufle dans la synthèse des pérovskites ? Maîtriser la production de précurseurs de haute pureté

- Quel rôle joue un four à moufle haute température dans la carbonisation des écailles de poisson ? Atteindre la précision thermique