Fondamentalement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour faire croître un film mince solide et de haute qualité sur la surface d'un matériau, appelé substrat. Il y parvient en introduisant des gaz précurseurs dans une chambre, qui subissent ensuite une réaction chimique pour déposer le matériau souhaité sur ce substrat. Sa fonction principale est de créer des revêtements extrêmement purs, durables et contrôlés avec précision qui améliorent les propriétés d'un matériau pour des applications industrielles exigeantes.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus fondamental pour l'ingénierie des matériaux au niveau moléculaire. Il permet la création des couches ultra-fines et haute performance qui sont essentielles pour l'électronique moderne, les systèmes énergétiques et les surfaces protectrices.

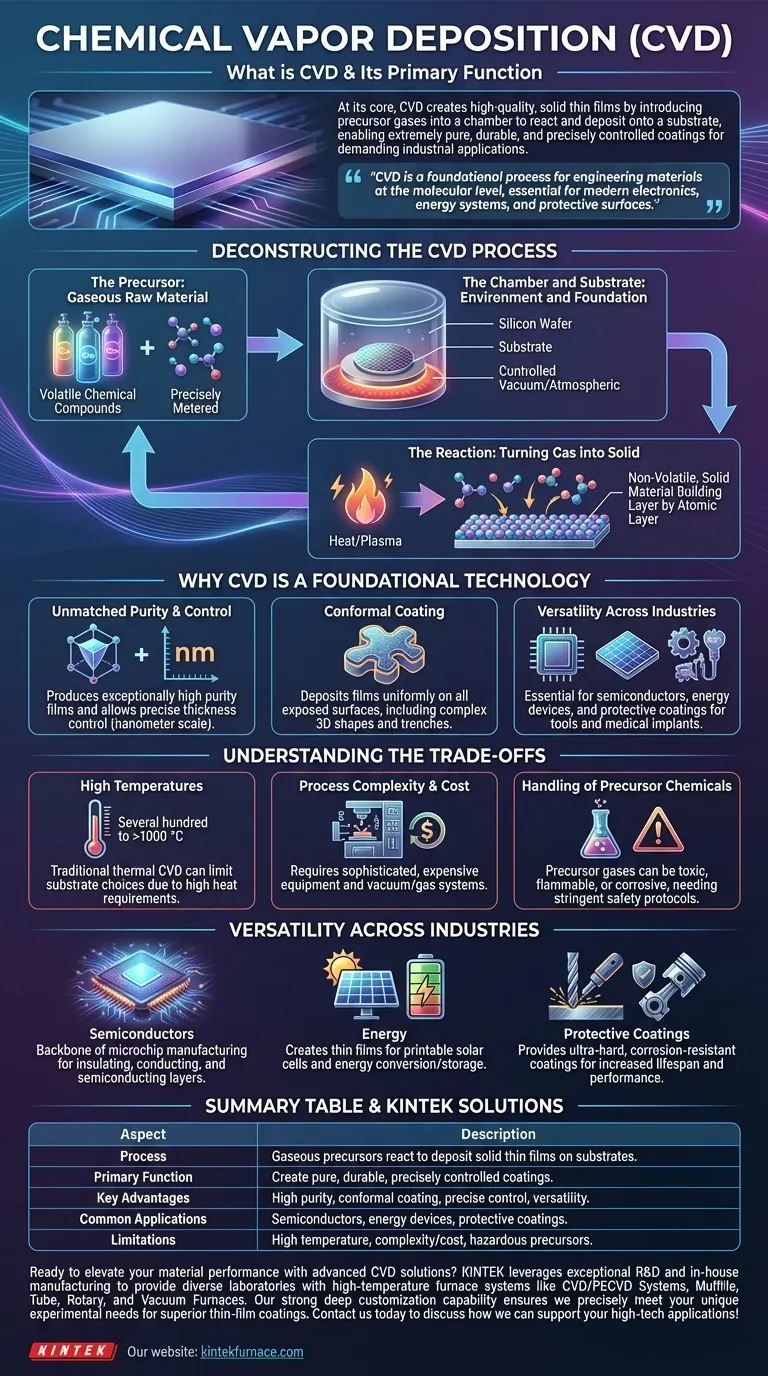

Décortiquer le processus CVD

Pour vraiment comprendre le CVD, nous devons le décomposer en ses composants fondamentaux. L'ensemble du processus se déroule dans un environnement hautement contrôlé afin de garantir la pureté et la qualité du film final.

Le précurseur : la matière première gazeuse

Le processus commence par un ou plusieurs gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les atomes du matériau que vous souhaitez déposer.

Ces gaz sont dosés et introduits avec précision dans une chambre de réaction. Le choix du précurseur est essentiel, car il détermine la composition du film final et les conditions requises pour la réaction.

La chambre et le substrat : l'environnement et la fondation

Le substrat est l'objet ou le matériau sur lequel le film sera déposé. Il peut s'agir d'une plaquette de silicium pour une micro-puce, d'un implant médical ou d'un outil de coupe.

Le substrat est placé à l'intérieur d'une chambre de réaction scellée, qui est souvent une chambre à vide. Cet environnement contrôlé empêche la contamination par des gaz atmosphériques indésirables et permet un contrôle précis de la pression et de la température.

La réaction : transformer le gaz en solide

Pour initier le dépôt, de l'énergie est introduite dans la chambre, généralement sous forme de chaleur élevée (CVD thermique) ou de plasma (CVD assisté par plasma).

Cette énergie provoque la décomposition des gaz précurseurs ou leur réaction entre eux à la surface chauffée du substrat. Cette réaction chimique aboutit à la formation d'un matériau solide non volatil qui adhère directement au substrat, s'accumulant couche par couche atomique.

Pourquoi le CVD est une technologie fondamentale

Le CVD n'est pas seulement l'une des nombreuses options de revêtement ; ses capacités uniques le rendent indispensable dans plusieurs domaines de haute technologie. Sa valeur réside dans la qualité et la précision qu'il offre.

Pureté et contrôle inégalés

Étant donné que le CVD est un processus chimique construit à partir d'un état gazeux, il peut produire des films d'une pureté et d'une qualité structurelle exceptionnellement élevées, y compris des films monocristallins.

L'épaisseur du film déposé peut être contrôlée avec une extrême précision, souvent jusqu'à l'échelle nanométrique, simplement en gérant le temps de dépôt, le débit de gaz et la température.

Revêtement conforme : couvrir toutes les surfaces

Un avantage clé du CVD est sa capacité à produire des revêtements conformes. Cela signifie que le film se dépose uniformément sur toutes les surfaces exposées du substrat, y compris les formes complexes en trois dimensions et les tranchées profondes.

Cette couverture complète est essentielle pour protéger les pièces contre la corrosion et pour assurer le bon fonctionnement des composants électroniques microscopiques.

Polyvalence dans toutes les industries

Les applications du CVD sont vastes et en croissance :

- Semi-conducteurs : Il constitue l'épine dorsale de la fabrication de micro-puces, utilisé pour déposer les couches isolantes, conductrices et semi-conductrices sur les plaquettes de silicium.

- Énergie : Il est utilisé pour créer des films minces pour les cellules solaires imprimables et d'autres dispositifs de conversion et de stockage d'énergie.

- Revêtements protecteurs : Il crée des revêtements ultra-durs et résistants à la corrosion pour les outils de coupe, les pièces de moteur et les implants médicaux afin d'augmenter considérablement leur durée de vie et leurs performances.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Nécessité de températures élevées

Le CVD thermique traditionnel nécessite souvent des températures très élevées (de plusieurs centaines à plus de mille degrés Celsius) pour favoriser les réactions chimiques.

Cela peut limiter les types de matériaux substrats qui peuvent être utilisés, car de nombreux polymères ou métaux à point de fusion plus bas ne peuvent pas supporter une telle chaleur sans dommage. Les variantes assistées par plasma peuvent abaisser cette température mais ajoutent de la complexité.

Complexité et coût du processus

Les systèmes CVD sont des équipements complexes et coûteux. Ils nécessitent des systèmes sophistiqués de vide, de manipulation des gaz et de contrôle de la température.

Ce coût d'investissement élevé signifie que le CVD est généralement réservé aux applications où les avantages en termes de performance du film de haute qualité justifient l'investissement.

Manipulation des produits chimiques précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Le processus nécessite des protocoles de sécurité stricts pour le stockage, la manipulation et l'élimination de ces produits chimiques et de leurs sous-produits.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement de l'alignement de ses avantages uniques avec votre objectif principal.

- Si votre objectif principal est l'électronique avancée : Le CVD est non négociable pour construire les couches minces ultra-pures et contrôlées avec précision requises pour les semi-conducteurs modernes.

- Si votre objectif principal est une durabilité extrême des matériaux : Le CVD fournit des revêtements supérieurs durs, résistants à l'usure et à la corrosion pour les composants mécaniques critiques.

- Si votre objectif principal est l'optique ou l'énergie de nouvelle génération : Le CVD est une technologie clé permettant la production des films haute performance nécessaires aux cellules solaires, aux LED et aux lentilles spécialisées.

En fin de compte, comprendre le dépôt chimique en phase vapeur, c'est comprendre comment nous concevons et construisons les matériaux haute performance qui définissent la technologie moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Des précurseurs gazeux réagissent dans une chambre pour déposer des films minces solides sur des substrats. |

| Fonction principale | Créer des revêtements purs, durables et contrôlés avec précision pour améliorer les propriétés des matériaux. |

| Avantages clés | Haute pureté, contrôle précis de l'épaisseur, revêtement conforme, polyvalence dans toutes les industries. |

| Applications courantes | Semi-conducteurs, dispositifs énergétiques, revêtements protecteurs pour outils et implants. |

| Limites | Températures élevées, complexité du processus, coût et manipulation de précurseurs dangereux. |

Prêt à améliorer les performances de vos matériaux avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température tels que les systèmes CVD/PECVD, les fours Muflés, Tubulaires, Rotatifs, et les fours à Vide et sous Atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des revêtements en couches minces supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de haute technologie !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température