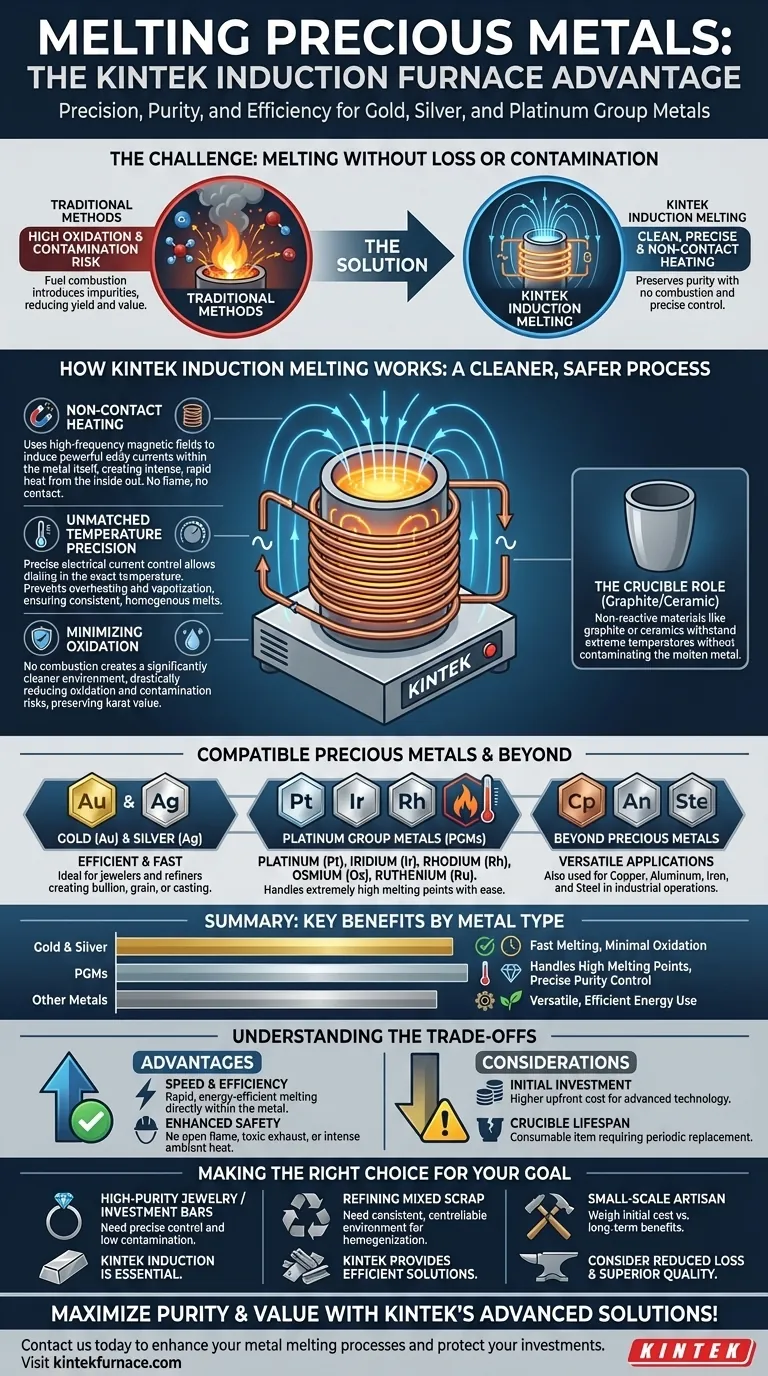

En bref, oui. Un four à induction est non seulement capable de faire fondre des métaux précieux, mais c'est aussi l'une des méthodes les plus efficaces et préférées pour cette tâche. Il peut traiter toute la gamme des métaux précieux, y compris l'or, l'argent et tous les métaux du groupe du platine (MGP) comme le platine, l'iridium et le rhodium, ce qui en fait une technologie fondamentale pour la fabrication de bijoux et le raffinage des métaux.

Le principal défi dans le travail avec les métaux précieux n'est pas simplement de les faire fondre, mais de le faire sans perte ni contamination. Les fours à induction excellent car ils offrent le contrôle précis et l'environnement de chauffage propre nécessaires pour préserver la pureté et la valeur de ces matériaux de grande valeur.

Comment la fusion par induction protège la valeur des métaux précieux

L'efficacité des fours à induction découle de leur méthode de chauffage unique, qui est fondamentalement différente des fours traditionnels à flamme. Cette différence offre plusieurs avantages cruciaux lors de la manipulation d'actifs précieux.

Le principe du chauffage sans contact

Un four à induction utilise un courant alternatif puissant à haute fréquence traversant une bobine de cuivre. Cela crée un champ magnétique fluctuant autour du creuset contenant le métal.

Ce champ magnétique induit de puissants courants électriques — connus sous le nom de courants de Foucault — directement dans le métal conducteur. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur. C'est le métal lui-même qui chauffe, et non l'air ambiant.

Précision de température inégalée

Puisque le chauffage est généré par un courant électrique, le niveau de puissance peut être contrôlé avec une précision extrême. Cela permet de régler la température de fusion exacte pour un métal ou un alliage spécifique.

Ce contrôle empêche la surchauffe, qui peut provoquer la vaporisation et la perte de métal précieux. Il assure également une fusion constante et homogène, ce qui est essentiel pour créer des alliages de haute qualité.

Minimisation de l'oxydation et de la contamination

Les fours traditionnels brûlent du combustible, introduisant des sous-produits de combustion et des niveaux élevés d'oxygène qui peuvent réagir avec le métal en fusion. Ce processus, appelé oxydation, crée des impuretés et réduit le rendement final.

Le chauffage par induction n'implique aucune combustion, créant un environnement de fusion beaucoup plus propre. Cela réduit considérablement le risque d'oxydation et de contamination, garantissant que le produit final conserve sa pureté et sa valeur en carats.

Le rôle critique du creuset

Le creuset, le récipient qui contient le métal, est un composant crucial. Dans un système à induction, les creusets sont généralement fabriqués à partir de matériaux non réactifs comme le graphite ou des céramiques spécialisées.

Ces matériaux sont choisis car ils peuvent résister à des températures extrêmes sans réagir avec ou contaminer le métal précieux en fusion, préservant ainsi davantage l'intégrité du matériau.

Métaux compatibles : De l'or au platine

La technologie d'induction est remarquablement polyvalente. Sa capacité à générer de la chaleur ne dépend que de la conductivité électrique du matériau, et non de son point de fusion.

Or et argent

L'or et l'argent sont fondus facilement et efficacement dans un four à induction. La vitesse et la propreté du processus le rendent idéal pour les bijoutiers et les raffineurs qui créent des lingots, des grains ou des bijoux coulés.

Les métaux du groupe du platine (MGP)

Ce groupe comprend le platine, l'iridium, le rhodium, l'osmium et le ruthénium. Ces métaux sont connus pour leurs points de fusion extrêmement élevés, ce qui peut être un défi pour les fours conventionnels.

Les fours à induction peuvent atteindre ces températures élevées avec facilité, ce qui en fait l'une des rares méthodes pratiques pour la fusion et l'alliage des métaux du groupe du platine.

Au-delà des métaux précieux

Les mêmes principes s'appliquent à un large éventail d'autres métaux. Les opérations industrielles utilisent des fours à induction pour faire fondre tout, du cuivre et de l'aluminium au fer et à l'acier, démontrant la nature robuste et polyvalente de cette technologie.

Comprendre les compromis

Bien que très efficace, la technologie d'induction n'est pas sans considérations. Une évaluation objective nécessite d'examiner à la fois ses puissants avantages et ses limitations pratiques.

Avantage : Vitesse et efficacité

Comme la chaleur est générée directement dans le métal, la fusion est incroyablement rapide et économe en énergie. Il y a très peu d'énergie gaspillée à chauffer la chambre du four ou l'environnement ambiant.

Avantage : Sécurité améliorée

Sans flamme nue, sans gaz d'échappement toxiques ni chaleur ambiante intense, les fours à induction sont considérablement plus sûrs à utiliser que les alternatives alimentées au combustible. Cela réduit les risques d'incendie et crée un environnement de travail plus confortable.

Considération : Investissement initial

Le principal compromis est le coût. La technologie impliquée dans un four à induction — l'alimentation électrique, les bobines de cuivre et les systèmes de contrôle — entraîne un prix d'achat initial plus élevé par rapport à un simple four à gaz.

Considération : Durée de vie du creuset

Bien qu'essentiels à la pureté, les creusets sont des articles consommables. Le cyclage thermique intense des fusions répétées finira par dégrader le creuset, nécessitant son remplacement. Il s'agit d'un coût opérationnel continu à prendre en compte.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction dépend de l'équilibre entre ses avantages en termes de précision et de pureté et l'investissement initial. Votre application spécifique déterminera si c'est le bon choix.

- Si votre objectif principal est la joaillerie de haute pureté ou les lingots de qualité investissement : Le contrôle précis de la température et la faible contamination de la fusion par induction sont essentiels pour protéger la valeur de votre matériau.

- Si vous affinez de la ferraille de métaux précieux mélangés : Le chauffage par induction fournit l'environnement constant et contrôlable nécessaire pour gérer efficacement la fusion et assurer une bonne homogénéisation ou séparation.

- Si vous êtes un artisan à petite échelle avec un budget limité : Vous devez peser le coût initial élevé d'un four à induction par rapport aux avantages à long terme d'une réduction des pertes de métal et d'un contrôle qualité supérieur.

En fin de compte, la technologie d'induction vous permet de faire fondre les métaux précieux non seulement efficacement, mais avec le contrôle et la propreté nécessaires pour préserver leur valeur intrinsèque.

Tableau récapitulatif :

| Type de métal | Exemples | Avantages clés |

|---|---|---|

| Or & Argent | Or, Argent | Fusion rapide, oxydation minimale, idéal pour la joaillerie et les lingots |

| Métaux du groupe du Platine (MGP) | Platine, Iridium, Rhodium | Gère les points de fusion élevés, contrôle précis de la température pour la pureté |

| Autres métaux | Cuivre, Aluminium, Acier | Applications polyvalentes, utilisation efficace de l'énergie dans les environnements industriels |

Maximisez la pureté et la valeur de vos métaux précieux avec les solutions avancées de fours à induction de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment notre technologie peut améliorer vos processus de fusion des métaux et protéger vos investissements !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues