En bref, les fours à induction peuvent fondre presque tous les types de métaux. Cette remarquable polyvalence est la raison pour laquelle ils sont une pierre angulaire de la métallurgie moderne, capables de traiter tout, des métaux industriels courants comme le fer, l'acier et l'aluminium aux métaux précieux de grande valeur et aux superalliages aérospatiaux spécialisés. La commande précise et la méthode de chauffage propre de cette technologie la rendent adaptée à un vaste éventail d'applications.

La véritable valeur de la fusion par induction ne réside pas seulement dans la grande variété de métaux qu'elle peut traiter, mais aussi dans sa capacité à le faire avec une précision, une pureté et une efficacité exceptionnelles. Le choix d'un four à induction est souvent motivé par le besoin d'un contrôle strict de la qualité et de la chimie du matériau final.

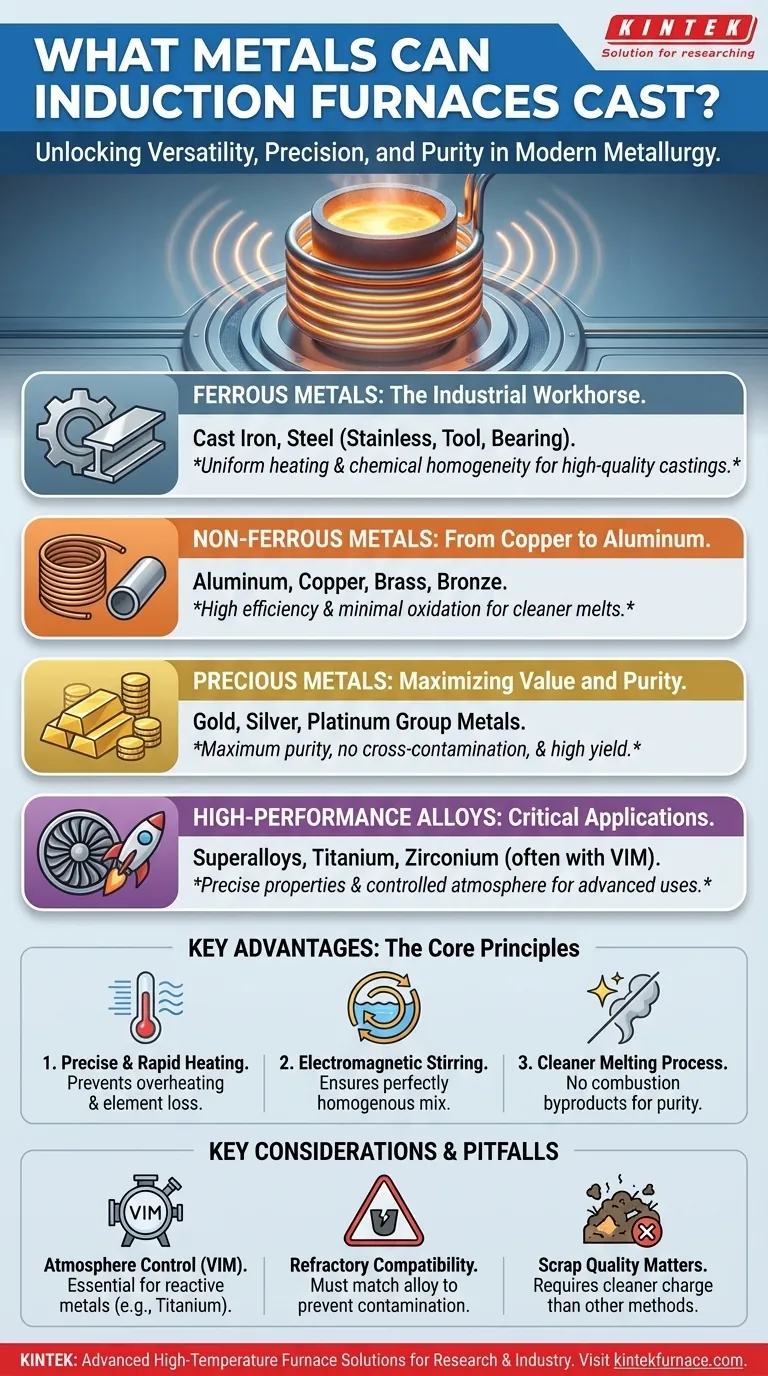

Le spectre des métaux compatibles

Les fours à induction fonctionnent en utilisant un puissant champ magnétique alternatif pour induire un courant électrique directement dans le métal, le faisant chauffer et fondre rapidement de l'intérieur vers l'extérieur. Ce principe est universellement applicable à tout matériau conducteur, mais ses avantages sont les plus prononcés avec des groupes de métaux spécifiques.

Métaux ferreux : Le cheval de bataille industriel

C'est la plus grande catégorie de matériaux fondus dans les fours à induction. Elle comprend toutes les formes de fonte et une grande variété d'aciers, tels que l'acier inoxydable, l'acier à outils, l'acier à ressorts et l'acier à roulements.

La fusion rapide et l'agitation électromagnétique inhérentes à l'induction créent une température et une composition chimique très uniformes dans tout le bain de métal en fusion, ce qui est essentiel pour produire des pièces moulées en acier et en fer de haute qualité.

Métaux non ferreux : Du cuivre à l'aluminium

Les fours à induction sont très efficaces pour la fusion de l'aluminium, du cuivre et de leurs alliages respectifs comme le bronze et le laiton.

La grande efficacité du processus minimise l'oxydation et la perte de métal précieux, un avantage significatif par rapport aux fours traditionnels à combustible. Cela conduit à des fusions plus propres et à un meilleur rendement.

Métaux précieux : Maximiser la valeur et la pureté

Pour les matériaux de grande valeur, la fusion par induction est la méthode préférée. Elle est largement utilisée pour l'or, l'argent et les métaux du groupe du platine (platine, iridium, rhodium, etc.).

Comme il n'y a pas de contact direct avec un élément chauffant et que le creuset peut être entièrement vidé, la contamination croisée est pratiquement éliminée. Cela garantit la plus grande pureté possible et minimise la perte de ces matériaux coûteux.

Alliages haute performance et réactifs

C'est là que la technologie d'induction excelle vraiment. Elle est essentielle pour la production de superalliages (à base de nickel ou de cobalt) utilisés dans l'aérospatiale et la production d'énergie, ainsi que d'alliages spéciaux pour des applications médicales ou militaires.

Pour les métaux ayant une forte affinité pour l'oxygène et l'azote, tels que le titane, le zirconium et certains aciers inoxydables, un four à induction standard est utilisé dans un environnement contrôlé. Ce processus, connu sous le nom de Fusion par Induction sous Vide (VIM), place l'ensemble du four à l'intérieur d'une chambre à vide pour empêcher les gaz atmosphériques de contaminer le bain, garantissant ainsi les propriétés mécaniques souhaitées du matériau.

Comprendre les avantages clés

L'adéquation des fours à induction à un éventail aussi diversifié de métaux découle de quelques principes fondamentaux qui offrent des avantages tangibles dans un environnement de fonderie.

Principe 1 : Chauffage précis et rapide

La capacité à contrôler la puissance et la fréquence du champ magnétique offre aux opérateurs un contrôle inégalé sur la température de fusion. Cela évite la surchauffe, qui peut brûler des éléments d'alliage précieux et dégrader les propriétés du matériau.

Principe 2 : L'effet d'agitation électromagnétique

Le même champ magnétique qui chauffe le métal induit également une action d'agitation naturelle dans le bain en fusion. Cela garantit que tous les éléments d'alliage sont répartis uniformément, ce qui donne un produit final parfaitement homogène sans ségrégation chimique.

Principe 3 : Un processus de fusion plus propre

Puisque la chaleur est générée à l'intérieur du métal lui-même, il n'y a pas de sous-produits de combustion (comme le gaz ou la suie) pour contaminer le bain. Cette propreté intrinsèque est une raison principale pour laquelle la fusion par induction est utilisée pour des applications où la pureté est non négociable, des implants médicaux aux bijoux.

Pièges courants et considérations

Bien qu'incroyablement polyvalente, la fusion par induction n'est pas une solution universelle. Certaines considérations et compromis doivent être compris pour utiliser efficacement cette technologie.

Le contrôle de l'atmosphère n'est pas facultatif pour les métaux réactifs

Tenter de fondre du titane ou certains superalliages dans un four à induction à ciel ouvert entraînera un produit contaminé et inutilisable. Pour ces matériaux, l'investissement dans un système de fusion par induction sous vide (VIM) est une exigence absolue, ajoutant un coût et une complexité significatifs à l'opération.

Compatibilité du revêtement réfractaire

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion doit être chimiquement compatible avec l'alliage à fondre. L'utilisation d'un mauvais type de réfractaire peut le dégrader et contaminer le bain, ruinant le lot entier. Différents métaux nécessitent différents matériaux de revêtement (par exemple, alumine, magnésie, silice).

La qualité de la ferraille est importante

Bien que les fours à induction puissent fondre de la ferraille, ils sont moins indulgents avec les matériaux de charge très sales, huileux ou contaminés que les fours comme le four à arc électrique (FAE). Des impuretés excessives dans la ferraille peuvent introduire des éléments indésirables dans le bain qui sont difficiles à éliminer.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser un four à induction dépend de votre matériau et de votre objectif.

- Si votre objectif principal est la production industrielle à grand volume (fer, acier, aluminium) : L'induction offre une efficacité supérieure, des vitesses de fusion rapides et un contrôle chimique constant pour une coulée fiable à grande échelle.

- Si votre objectif principal est les matériaux de grande valeur (métaux précieux, alliages dentaires) : L'induction est le choix idéal pour maximiser le rendement, assurer une pureté absolue et prévenir la perte de matériaux coûteux.

- Si votre objectif principal est les composants critiques en termes de performances (superalliages aérospatiaux, titane médical) : La fusion par induction sous vide (VIM) est la norme requise pour atteindre les propriétés métallurgiques immaculées exigées par ces applications avancées.

Comprendre comment les principes de la fusion par induction s'alignent sur les propriétés des différents métaux vous permet de sélectionner le processus le plus efficace pour votre objectif spécifique.

Tableau récapitulatif :

| Catégorie de métal | Exemples | Avantages clés |

|---|---|---|

| Métaux ferreux | Fer, Acier, Acier inoxydable | Chauffage uniforme, homogénéité chimique |

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Bronze | Haute efficacité, oxydation minimale |

| Métaux précieux | Or, Argent, Groupe du platine | Pureté maximale, pas de contamination croisée |

| Alliages haute performance | Superalliages, Titane (avec VIM) | Atmosphère contrôlée, propriétés précises |

Prêt à améliorer votre moulage de métaux avec précision et pureté ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques pour les alliages ferreux, non ferreux, précieux et haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer l'efficacité et la qualité des matériaux de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues