Essentiellement, l'inspection régulière des équipements MPCVD doit se concentrer sur les composants mécaniques responsables du mouvement, de l'intégrité du vide et de la gestion des gaz. Les pièces les plus critiques à vérifier sont les entraînements de levage, les mécanismes de transmission, les joints, les pompes à vide et les ventilateurs du système d'échappement, car leur défaillance peut arrêter la production et compromettre les résultats du processus.

La stratégie de maintenance la plus efficace va au-delà d'une simple liste de contrôle des pièces. Elle implique de penser en termes de trois systèmes interconnectés : le système de mouvement, le système de vide et le système d'échappement. Un problème dans un composant est souvent le symptôme d'un problème plus vaste au sein de son système.

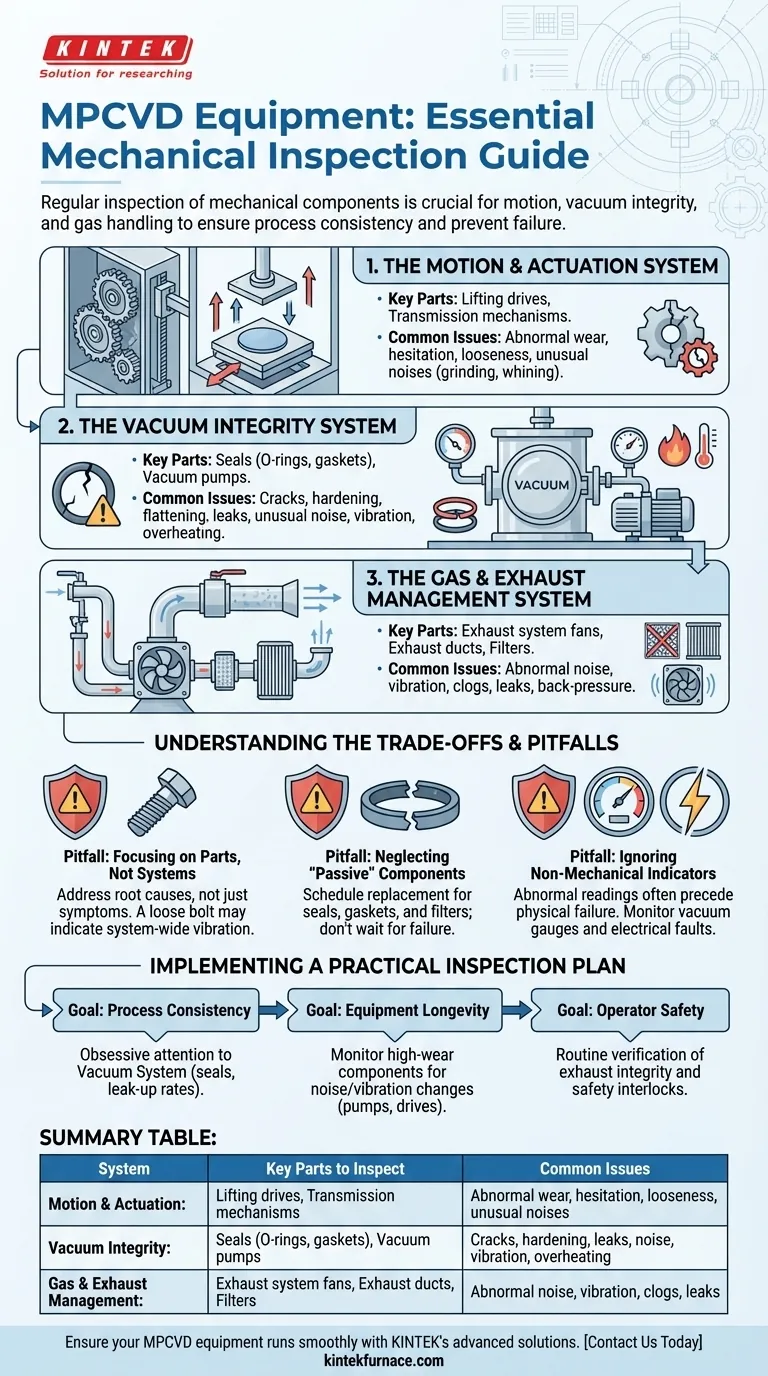

Les systèmes mécaniques essentiels du MPCVD

L'équipement MPCVD repose sur l'interaction précise de plusieurs systèmes mécaniques pour créer l'environnement contrôlé nécessaire à la croissance du diamant. L'inspection régulière ne vise pas seulement à prévenir les pannes ; elle vise à assurer la répétabilité du processus.

Le système de mouvement et d'actionnement

Ce système est responsable du positionnement et du mouvement précis du porte-substrat ou d'autres composants internes.

Son bon fonctionnement est essentiel pour un dépôt uniforme. Recherchez tout signe d'usure anormale, d'hésitation ou de jeu dans ses composants.

Les pièces clés comprennent les entraînements de levage et les mécanismes de transmission. Écoutez les bruits inhabituels comme des grincements ou des sifflements, qui peuvent indiquer une usure des roulements ou des engrenages avant qu'une défaillance catastrophique ne se produise.

Le système d'intégrité du vide

C'est sans doute le système le plus critique pour le succès du processus. Sa tâche est de créer et de maintenir l'environnement d'ultra-vide requis pour le processus plasma.

Le cœur mécanique de ce système est la pompe à vide. Des vérifications régulières pour détecter tout bruit, vibration ou surchauffe anormale sont essentielles pour s'assurer qu'elle peut atteindre les niveaux de pression requis.

Les joints, y compris tous les joints toriques et les garnitures, sont tout aussi importants. Ces composants se dégradent avec le temps et deviennent une source principale de fuites de vide, qui introduisent une contamination et ruinent les résultats du processus. Inspectez-les visuellement pour détecter des fissures, un durcissement ou un aplatissement lors de toute maintenance de la chambre.

Le système de gestion des gaz et d'échappement

Ce système délivre en toute sécurité les gaz de traitement et élimine les sous-produits dangereux. Sa défaillance peut constituer un risque pour la sécurité et peut également affecter la stabilité de la pression de la chambre.

Les ventilateurs du système d'échappement doivent être vérifiés pour tout bruit ou vibration anormale. Un bon fonctionnement est crucial pour maintenir une pression négative et empêcher les fuites dans l'environnement du laboratoire.

Avec le temps, les sous-produits du processus peuvent s'accumuler et obstruer les conduits d'échappement et les filtres. Inspectez et nettoyez régulièrement ces passages pour assurer un flux sans restriction et empêcher la contre-pression d'affecter la chambre. Vérifiez également toutes les interfaces et les brides pour détecter tout signe de fuite.

Comprendre les compromis et les pièges

La maintenance proactive prévient les temps d'arrêt coûteux, mais une approche imparfaite peut créer un faux sentiment de sécurité. Comprendre les erreurs courantes est essentiel pour élaborer un plan d'inspection robuste.

Piège : Se concentrer sur les pièces, pas sur les systèmes

Se focaliser sur un composant individuel, comme un seul boulon desserré, sans considérer la cause profonde est une erreur courante. Un boulon desserré peut indiquer un problème de vibration plus important dans l'ensemble du système de mouvement qui doit être résolu. Demandez toujours pourquoi une pièce est en panne.

Piège : Négliger les composants « passifs »

Les joints, les garnitures et les filtres ne bougent pas, ils sont donc souvent oubliés jusqu'à ce qu'ils tombent en panne. Ces pièces "passives" sont parmi les causes les plus courantes de défaillance du processus, en particulier les fuites de vide lentes et difficiles à diagnostiquer. Elles devraient faire l'objet d'un plan de remplacement programmé, et pas seulement être inspectées.

Piège : Ignorer les indicateurs non mécaniques

Le premier signe d'un problème mécanique est souvent une lecture anormale, et non un symptôme physique. Un manomètre qui a du mal à atteindre sa pression de base indique une fuite ou une pompe défaillante. Un défaut du système électrique peut signaler un moteur sur le point de se bloquer. Ces indicateurs fournissent un avertissement précoce.

Mise en œuvre d'un plan d'inspection pratique

Votre programme de maintenance doit soutenir directement vos objectifs opérationnels. Utilisez ce cadre pour prioriser vos efforts d'inspection.

- Si votre objectif principal est la cohérence du processus : Portez une attention obsessionnelle au système de vide, en particulier aux joints et aux taux de fuite, car c'est la cause la plus courante de résultats incohérents.

- Si votre objectif principal est la longévité de l'équipement : Mettez en œuvre un programme de surveillance des composants à forte usure comme les pompes et les entraînements pour détecter les changements subtils de vibration et de bruit.

- Si votre objectif principal est la sécurité de l'opérateur : Priorisez la vérification de routine de l'intégrité du système d'échappement et assurez-vous que tous les interverrouillages de sécurité électrique fonctionnent correctement.

En adoptant une approche basée sur les systèmes, vous passez des réparations réactives au contrôle proactif des performances et de la durée de vie de votre équipement.

Tableau récapitulatif :

| Système | Pièces clés à inspecter | Problèmes courants |

|---|---|---|

| Mouvement et actionnement | Entraînements de levage, mécanismes de transmission | Usure anormale, hésitation, jeu, bruits inhabituels |

| Intégrité du vide | Joints (toriques, garnitures), pompes à vide | Fissures, durcissement, fuites, bruit, vibrations, surchauffe |

| Gestion des gaz et d'échappement | Ventilateurs du système d'échappement, conduits d'échappement, filtres | Bruit anormal, vibrations, obstructions, fuites |

Assurez le bon fonctionnement de votre équipement MPCVD avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique