Fondamentalement, la fusion sous vide est réservée aux matériaux dont les propriétés seraient compromises par une exposition à l'air pendant le traitement. Cela comprend les métaux très réactifs comme le titane, les superalliages haute performance, les aciers spéciaux et certaines céramiques avancées qui exigent un environnement ultra-propre pour atteindre la résistance et la pureté requises.

L'objectif fondamental d'un four sous vide n'est pas seulement de faire fondre le matériau, mais de créer un environnement contrôlé et inerte. Cela empêche les réactions chimiques indésirables — principalement l'oxydation — et élimine les gaz piégés, ce qui donne des matériaux finis avec une pureté et des propriétés mécaniques supérieures.

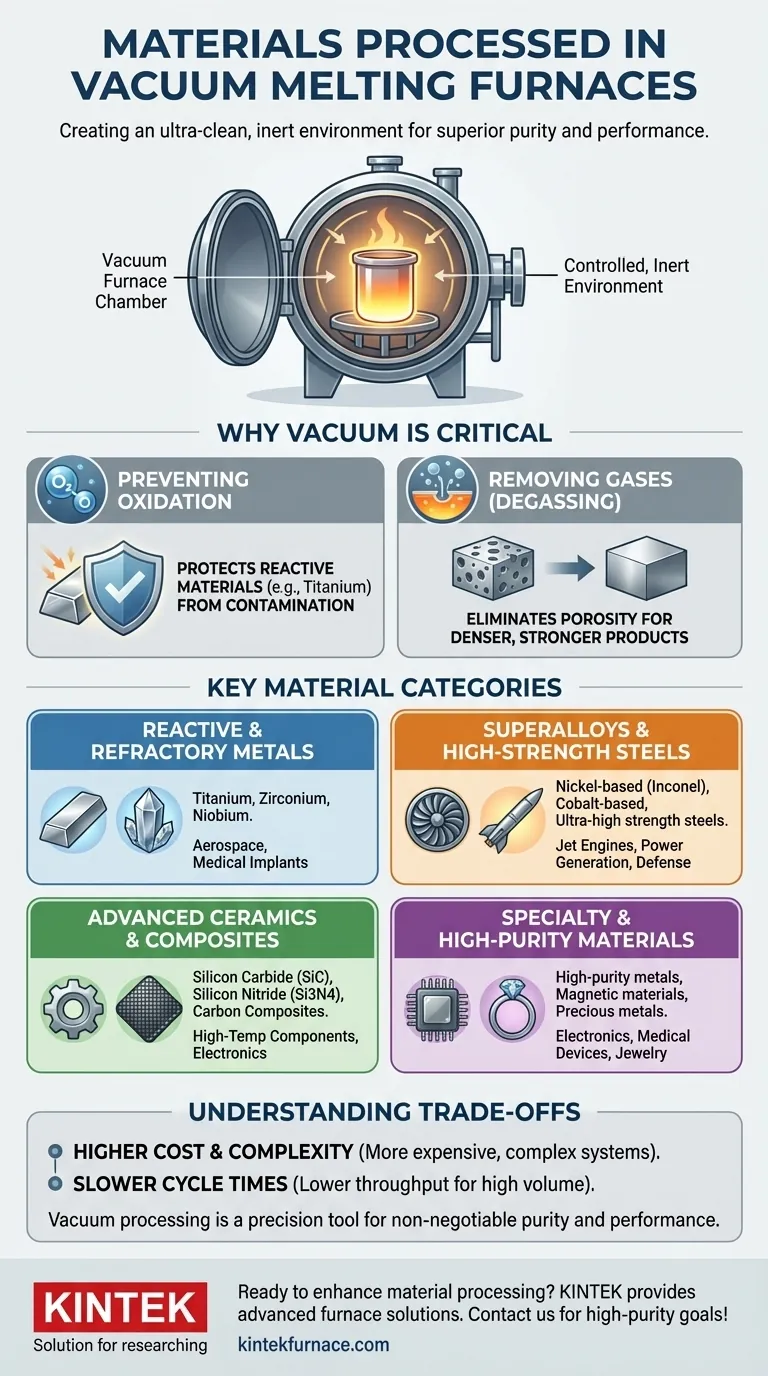

Pourquoi un environnement sous vide est essentiel

Le traitement des matériaux sous vide est un choix délibéré motivé par la nécessité de contrôler la chimie au niveau fondamental. Un four à air libre est rempli d'une atmosphère réactive (21 % d'oxygène, 78 % d'azote) qui peut contaminer et affaiblir les matériaux sensibles.

Prévention de l'oxydation et de la contamination

De nombreux métaux avancés sont très réactifs, ce qui signifie qu'ils se lient facilement à l'oxygène, surtout à haute température. Le titane en est un excellent exemple ; il serait gravement compromis par l'oxydation s'il était fondu à l'air.

Le vide élimine l'oxygène et les autres gaz réactifs. Cela crée une atmosphère chimiquement neutre qui protège l'intégrité du matériau tout au long des processus de fusion et de coulée.

Élimination des gaz dissous (Dégazage)

Les métaux en fusion peuvent contenir une quantité importante de gaz dissous comme l'oxygène et l'hydrogène. Lorsque le métal refroidit et se solidifie, ces gaz peuvent se libérer de la solution, formant des pores et des vides microscopiques.

Ces défauts internes agissent comme des concentrateurs de contraintes, réduisant considérablement la durée de vie à la fatigue et la résistance globale du matériau. Le vide extrait efficacement ces gaz dissous du bain en fusion, un processus connu sous le nom de dégazage, conduisant à un produit final plus dense et plus solide.

Ventilation des principales catégories de matériaux

Le besoin de pureté et de performance dicte les matériaux traités dans les fours sous vide. Ils se répartissent généralement en plusieurs catégories de grande valeur.

Métaux réactifs et réfractaires

Ce sont des matériaux qui ne peuvent pas être traités à l'air sans dégradation significative. L'environnement sous vide est essentiel.

- Titane et ses alliages

- Zirconium

- Niobium

Superalliages et aciers à haute résistance

Ces matériaux constituent l'épine dorsale des industries aérospatiale, de la production d'énergie et de la défense. Leur performance à des températures extrêmes repose sur une composition chimique précisément contrôlée et incroyablement pure.

- Superalliages à base de nickel (ex. Inconel) pour les composants de moteurs à réaction et de turbines à gaz

- Superalliages à base de cobalt

- Aciers ultra-haute résistance et aciers inoxydables spéciaux pour les applications de missiles, de fusées et nucléaires

Céramiques avancées et composites

Bien qu'ils ne soient pas toujours fondus, ces matériaux sont souvent frittés ou traités thermiquement dans des fours sous vide. Le processus, souvent appelé frittage à chaud sous vide (vacuum hot-pressing), utilise la pression et la température sous vide pour fusionner les poudres ensemble.

- Carbure de silicium (SiC) et nitrure de silicium (Si3N4)

- Matériaux composites à base de carbone et fibre de carbone

- Poudres métalliques et composites métal/céramique

Matériaux spéciaux et de haute pureté

Cette catégorie comprend les matériaux pour l'électronique, le médical et d'autres applications de niche où même des impuretés traces peuvent provoquer une défaillance.

- Métaux de haute pureté pour l'affinage des électrodes

- Matériaux magnétiques

- Métaux précieux pour la bijouterie et la coulée industrielle

- Alliages pour implants médicaux

Comprendre les compromis

Bien que puissante, la transformation sous vide n'est pas une solution universelle. Elle implique des compromis importants qui la rendent inadaptée à de nombreuses applications courantes.

Coût et complexité significatifs

Les fours sous vide sont beaucoup plus coûteux à l'achat, à l'utilisation et à l'entretien que leurs homologues atmosphériques. Les systèmes nécessaires pour créer et maintenir un vide poussé ajoutent des niveaux de complexité et de coût.

Temps de cycle plus longs

Le processus de pompage de la chambre pour atteindre le vide, de chauffage et d'exécution d'un profil de refroidissement contrôlé prend considérablement plus de temps qu'une simple fusion à l'air. Cela entraîne un débit plus faible, ce qui le rend moins efficace pour la production à grand volume.

C'est souvent excessif

Pour la grande majorité de la production de métaux, comme l'acier de construction standard ou les alliages d'aluminium courants, les faibles niveaux d'oxydation et de porosité issus de la fusion à l'air sont parfaitement acceptables pour l'application visée. L'utilisation d'un four sous vide serait économiquement injustifiable.

Comment appliquer cela à votre objectif

La décision d'utiliser un traitement sous vide dépend entièrement des performances et des propriétés requises du matériau final.

- Si votre objectif principal est la pureté et la performance maximales : Pour les matériaux dans les applications aérospatiales, médicales ou nucléaires, la fusion sous vide est la norme non négociable.

- Si votre objectif principal est le traitement de métaux réactifs : Pour les matériaux comme le titane qui ne peuvent survivre à la fusion à l'air, un environnement sous vide est votre seule option viable.

- Si votre objectif principal est de créer des pièces denses et non poreuses à partir de poudres : Pour les céramiques avancées et les composites, le frittage à chaud sous vide est la technologie clé pour obtenir des propriétés matérielles supérieures.

- Si votre objectif principal est une production rentable et à grand volume : Pour les alliages standard où des impuretés mineures sont acceptables, les fours à air conventionnels restent le choix le plus économique.

En fin de compte, le traitement sous vide est un outil de précision, choisi uniquement lorsque l'intégrité finale du matériau ne peut être compromise.

Tableau récapitulatif :

| Catégorie de matériau | Exemples | Applications clés |

|---|---|---|

| Métaux réactifs et réfractaires | Titane, Zirconium, Niobium | Aérospatiale, Implants médicaux |

| Superalliages et aciers à haute résistance | À base de nickel (ex. Inconel), à base de cobalt, Aciers ultra-haute résistance | Moteurs à réaction, Production d'énergie, Défense |

| Céramiques avancées et composites | Carbure de silicium (SiC), Nitrure de silicium (Si3N4), Composites de carbone | Composants haute température, Électronique |

| Matériaux spéciaux et de haute pureté | Métaux de haute pureté, Matériaux magnétiques, Métaux précieux | Électronique, Dispositifs médicaux, Bijouterie |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à chambre (Muffle), tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des superalliages ou des céramiques, nous fournissons des solutions sur mesure pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement de haute pureté !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues