La principale limite matérielle d'un four sous vide est son inadaptation au traitement de matériaux présentant une tension de vapeur élevée. Des éléments tels que le zinc, le plomb, le manganèse, le cuivre et le chrome peuvent se transformer en gaz à haute température sous vide, un processus connu sous le nom de dégazage. Cette évaporation peut modifier la composition de surface de la pièce et contaminer l'intérieur du four, compromettant à la fois la pièce et l'équipement.

Le défi fondamental du fonctionnement d'un four sous vide va au-delà de la sélection des matériaux. Il nécessite de concilier le besoin absolu d'un environnement exempt de contamination avec les risques importants d'évaporation des matériaux et les coûts opérationnels élevés inhérents à la création d'un vide.

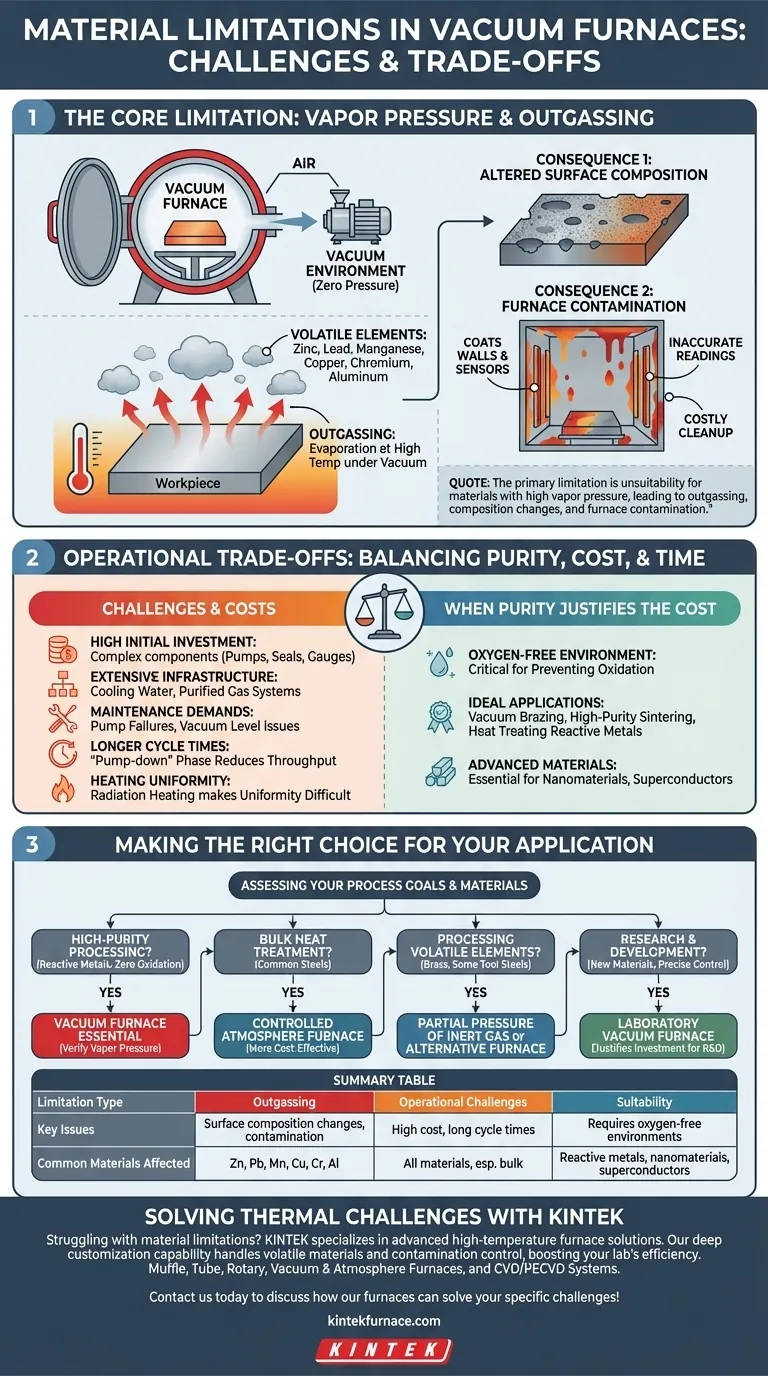

La limitation essentielle : Tension de vapeur et dégazage

L'environnement unique d'un four sous vide est à la fois sa plus grande force et la source de sa principale limitation. En éliminant les gaz atmosphériques, il permet un traitement thermique d'une pureté incroyable, mais il modifie également fondamentalement le comportement des matériaux à haute température.

Pourquoi une tension de vapeur élevée est-elle problématique ?

Dans un vide, la pression qui s'exerce sur un matériau est pratiquement nulle. Cela abaisse considérablement la température à laquelle les éléments peuvent « bouillir » ou s'évaporer.

Les matériaux ayant une tension de vapeur saturée élevée sont sujets à cet effet. Lorsque le four chauffe, ces éléments volatils se transforment en gaz, quittant la surface de la pièce. Cela inclut des éléments d'alliage courants comme le zinc, le plomb et le manganèse, et même des métaux de base comme l'aluminium et le cuivre dans certaines conditions.

Les conséquences du dégazage

Le dégazage n'est pas un problème mineur ; il a des effets négatifs en cascade sur le processus et l'équipement.

Premièrement, il altère la composition du matériau. La perte d'éléments d'alliage clés à la surface peut empêcher la pièce d'atteindre ses propriétés métallurgiques souhaitées.

Deuxièmement, la vapeur métallique évaporée contamine l'intérieur du four. Elle recouvre les parois froides, les éléments chauffants et les capteurs critiques tels que les thermocouples. Cela peut entraîner des lectures de température inexactes, des courts-circuits électriques et des nettoyages coûteux et longs.

Comprendre les compromis opérationnels

Au-delà de la compatibilité des matériaux, les fours sous vide présentent des considérations opérationnelles et financières distinctes qui diffèrent considérablement de celles des fours atmosphériques. La décision de les utiliser doit tenir compte de ces réalités.

Investissement initial et maintenance élevés

Les fours sous vide sont des machines complexes. Leur coût élevé découle de la nécessité de composants de précision tels que des pompes à vide, des manomètres et des joints de haute intégrité.

Ils nécessitent également une infrastructure de support étendue, notamment des systèmes d'eau de refroidissement et des systèmes de gaz purifié. Cette complexité entraîne des exigences de maintenance plus élevées et la possibilité de problèmes tels que des pannes de pompe ou des incohérences de niveau de vide.

Défis du processus : Chauffage et temps de cycle

Le chauffage sous vide se fait principalement par rayonnement, car il n'y a pas d'air pour transférer la chaleur par convection. Cela peut rendre difficile d'obtenir un chauffage uniforme sur des pièces grandes ou géométriquement complexes sans outillage spécialisé et une conception de processus minutieuse.

De plus, chaque cycle nécessite une phase de « pompage » pour éliminer l'air et atteindre le niveau de vide cible. Cela ajoute un temps considérable par rapport aux fours atmosphériques, réduisant le débit global.

Quand la pureté justifie le coût

Malgré ces défis, les avantages sont indéniables pour des applications spécifiques. Un four sous vide fournit un environnement parfaitement exempt d'oxygène, ce qui est essentiel pour prévenir l'oxydation sur les matériaux sensibles.

C'est le choix idéal pour des processus tels que le brasage sous vide, le frittage de haute pureté et le traitement thermique des métaux réactifs. Pour les matériaux avancés comme les nanomatériaux ou les supraconducteurs, l'environnement vierge n'est pas seulement un avantage, c'est une exigence pour leur formation.

Faire le bon choix pour votre application

Choisir la bonne technologie de traitement thermique nécessite une évaluation lucide de votre matériau, de vos objectifs de processus et de votre budget.

- Si votre objectif principal est le traitement de haute pureté : Un four sous vide est essentiel pour les métaux réactifs ou les pièces où toute oxydation de surface est inacceptable, mais vous devez d'abord vérifier les caractéristiques de tension de vapeur de votre matériau.

- Si votre objectif principal est le traitement thermique en vrac d'aciers courants : Le coût, la complexité et les temps de cycle d'un four sous vide peuvent être inutiles ; un four à atmosphère contrôlée est souvent un choix plus pratique et plus rentable.

- Si vous traitez des matériaux contenant des éléments volatils (par exemple, le laiton, certains aciers à outils) : Vous devez soit utiliser un four capable d'introduire une pression partielle de gaz inerte pour supprimer l'évaporation, soit choisir une technologie de four alternative.

- Si votre objectif principal est la recherche et le développement : Un four sous vide de laboratoire offre le contrôle précis et reproductible nécessaire pour créer de nouveaux matériaux, justifiant l'investissement pour un travail à petite échelle et de grande valeur.

En fin de compte, la sélection d'un four sous vide nécessite une évaluation minutieuse des propriétés de votre matériau par rapport à l'exigence stricte de pureté et de contrôle de votre processus.

Tableau récapitulatif :

| Type de limitation | Problèmes clés | Matériaux couramment affectés |

|---|---|---|

| Compatibilité des matériaux | Dégazage, changements de composition de surface, contamination du four | Zinc, plomb, manganèse, cuivre, chrome, aluminium |

| Défis opérationnels | Coût élevé, temps de cycle longs, problèmes d'uniformité du chauffage | Tous les matériaux, en particulier pour le traitement en vrac |

| Adéquation | Nécessite des environnements sans oxygène pour la pureté | Métaux réactifs, nanomatériaux, supraconducteurs |

Vous êtes confronté à des limitations matérielles dans vos processus thermiques ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit une manipulation précise des matériaux volatils et un contrôle de la contamination, améliorant ainsi l'efficacité et les résultats de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent résoudre vos problèmes spécifiques et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures