Le débit élevé d'un four rotatif est principalement obtenu grâce à sa conception fondamentale en tant que système de traitement continu, combinée à son échelle physique immense et à sa mécanique interne efficace pour déplacer et chauffer les matériaux. Contrairement aux systèmes discontinus qui doivent s'arrêter et redémarrer, un four est conçu pour alimenter, traiter et décharger les matériaux dans un flux ininterrompu, 24 heures sur 24, 7 jours sur 7.

La raison principale du débit élevé d'un four rotatif n'est pas une caractéristique unique, mais sa conception holistique en tant que réacteur chimique dédié à flux continu. Toute sa structure est optimisée pour éliminer les temps d'arrêt et traiter d'énormes volumes de matériaux sans interruption.

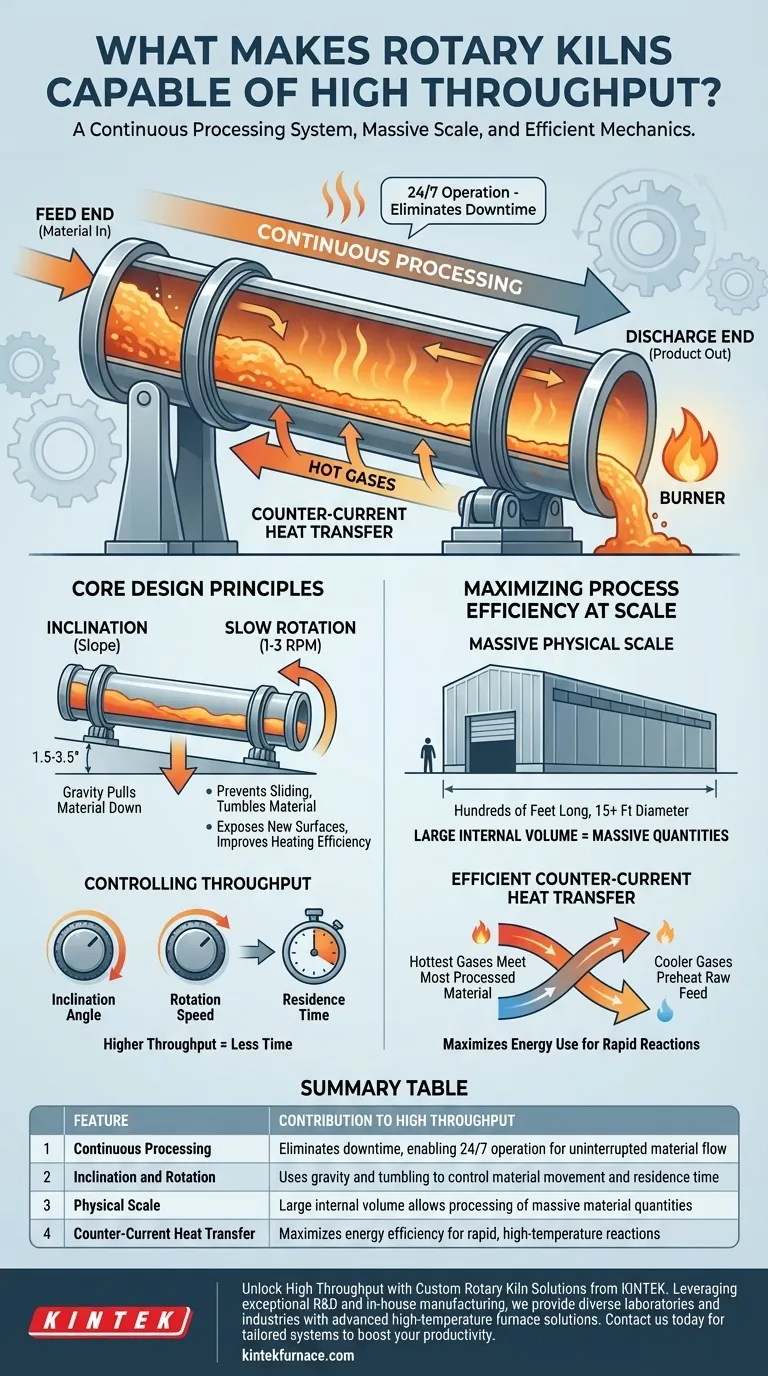

Le fondement : le traitement continu et ininterrompu

Le facteur le plus important permettant un débit élevé est le passage du traitement par lots à un modèle opérationnel continu. Cette philosophie de conception sous-tend toutes les autres caractéristiques du four.

Du traitement discontinu au flux continu

Les systèmes discontinus doivent être chargés, mis en marche, refroidis et vidés en étapes séparées et chronophages. Cela crée un temps d'arrêt improductif important entre les cycles.

Un four rotatif élimine cela entièrement. La matière première est alimentée en continu par l'extrémité supérieure tandis que le produit fini est déchargé simultanément par l'extrémité inférieure, créant une chaîne de production non-stop.

Conçu pour un fonctionnement 24h/24 et 7j/7

Les fours rotatifs sont construits pour une durabilité extrême, utilisant souvent des enveloppes en acier soudé de forte épaisseur, revêtues de briques réfractaires.

Cette construction robuste leur permet de fonctionner pendant des mois, voire des années, sans être arrêtés pour une maintenance majeure. La maximisation du temps de fonctionnement est essentielle pour atteindre des objectifs de débit annuel élevés.

Principes de conception de base pour le transport des matériaux

Le mécanisme simple mais efficace de déplacement des matériaux à travers le four est la clé de sa fiabilité et de sa grande capacité. Ce mouvement est régi par deux choix de conception intentionnels : l'inclinaison et la rotation.

Le rôle de l'inclinaison (pente)

Un four rotatif n'est pas installé parfaitement à niveau. Il est monté avec un léger angle, généralement entre 1,5 et 3,5 degrés.

Cette légère pente vers le bas utilise la gravité pour aider à tirer le matériau de l'extrémité d'alimentation vers l'extrémité de décharge, fournissant une force motrice constante et fiable.

La puissance de la rotation lente

Le four tourne lentement sur son axe, généralement entre 1 et 3 révolutions par minute (RPM). Cette rotation remplit deux fonctions critiques.

Premièrement, elle empêche le matériau de simplement glisser au fond du four. Au lieu de cela, elle fait culbuter le matériau, assurant qu'il avance d'une manière contrôlée et prévisible.

Deuxièmement, cette action de culbutage mélange constamment le lit de matériau, exposant de nouvelles surfaces aux gaz chauds à l'intérieur du four, ce qui améliore considérablement l'efficacité du processus de chauffage.

Contrôle du débit et du temps de séjour

La combinaison de l'angle d'inclinaison et de la vitesse de rotation détermine le temps de séjour — la durée pendant laquelle le matériau passe à l'intérieur du four.

Les opérateurs peuvent ajuster ces paramètres pour accélérer ou ralentir le processus. Un débit plus élevé est atteint avec un angle plus raide ou une rotation plus rapide, ce qui réduit le temps de séjour.

Maximiser l'efficacité du processus à l'échelle

Le débit n'est pas seulement une question de déplacement rapide du matériau ; le processus chimique ou physique doit également suivre le rythme. La conception du four crée un environnement incroyablement efficace pour les réactions à haute température.

L'avantage de l'échelle physique

Les fours rotatifs sont d'énormes équipements, souvent longs de plusieurs centaines de pieds et avec des diamètres de 15 pieds ou plus.

Cette taille brute fournit un volume interne énorme, permettant de traiter une grande quantité de matériaux à un moment donné, ce qui contribue directement à sa capacité de grand volume.

Transfert de chaleur efficace à contre-courant

Dans la plupart des configurations, le matériau s'écoule vers le bas tandis que les gaz de combustion chauds provenant du brûleur à l'extrémité inférieure s'écoulent vers le haut, créant un flux à contre-courant.

C'est la méthode de transfert de chaleur la plus efficace thermodynamiquement. Elle garantit que les gaz les plus chauds rencontrent le matériau le plus transformé, tandis que les gaz plus frais préchauffent l'alimentation brute entrante, maximisant l'utilisation de l'énergie et permettant les réactions rapides nécessaires à un débit élevé.

Comprendre les compromis

La conception du four rotatif axée sur un débit élevé s'accompagne de considérations opérationnelles importantes. C'est un outil spécialisé, pas une solution universelle.

Coûts de capital et d'énergie élevés

L'échelle massive et la construction robuste rendent les fours rotatifs extrêmement coûteux à construire et à installer. De plus, leur fonctionnement continu à haute température entraîne une consommation d'énergie très élevée, principalement due au combustible pour le brûleur.

Manque inhérent de flexibilité

Un four est généralement conçu et optimisé pour un seul processus et une seule matière première spécifiques. Il ne peut pas être facilement reconfiguré pour traiter différents matériaux ou des lots petits et variés. Sa force réside dans la production cohérente et à grand volume d'une seule chose.

Longues périodes de démarrage et d'arrêt

En raison de leur masse thermique massive, amener un four à température de fonctionnement peut prendre plusieurs jours. De même, le refroidissement est un processus lent et contrôlé. Cela renforce leur inadaptation aux besoins de production intermittents ou de courte durée.

Faire le bon choix pour votre objectif

Le choix d'un four rotatif est une décision entièrement dictée par le besoin de production continue à grande échelle.

- Si votre objectif principal est le rendement maximal d'une seule matière : Le flux continu et l'échelle massive du four rotatif sont inégalés pour des industries telles que la production de ciment, de chaux et d'alumine.

- Si votre objectif principal est de traiter des lots divers et de petit volume : Le manque de flexibilité et les longs temps de chauffage d'un four rotatif en font le mauvais outil ; les fours discontinus ou les calcineurs indirects seraient plus appropriés.

- Si votre objectif principal est d'équilibrer le débit et le coût : L'optimisation des commandes de processus du four, en particulier la vitesse de rotation et l'efficacité du brûleur, est essentielle pour gérer ses frais généraux énergétiques importants.

En fin de compte, la conception d'un four rotatif exploite brillamment la gravité et la rotation pour permettre un processus industriel continu et efficace à une échelle massive.

Tableau récapitulatif :

| Caractéristique | Contribution au débit élevé |

|---|---|

| Traitement continu | Élimine les temps d'arrêt, permettant un fonctionnement 24h/24 et 7j/7 pour un flux de matériaux ininterrompu |

| Inclinaison et rotation | Utilise la gravité et le culbutage pour contrôler le mouvement des matériaux et le temps de séjour |

| Échelle physique | Le grand volume interne permet de traiter des quantités massives de matériaux |

| Transfert de chaleur à contre-courant | Maximise l'efficacité énergétique pour des réactions rapides à haute température |

Débloquez un débit élevé avec des solutions de fours rotatifs personnalisées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un traitement continu évolutif pour des industries telles que le ciment ou la chaux, ou de solutions sur mesure pour des matériaux spécifiques, nous fournissons des systèmes fiables et efficaces pour stimuler votre productivité et réduire les coûts opérationnels.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus à haut débit !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel