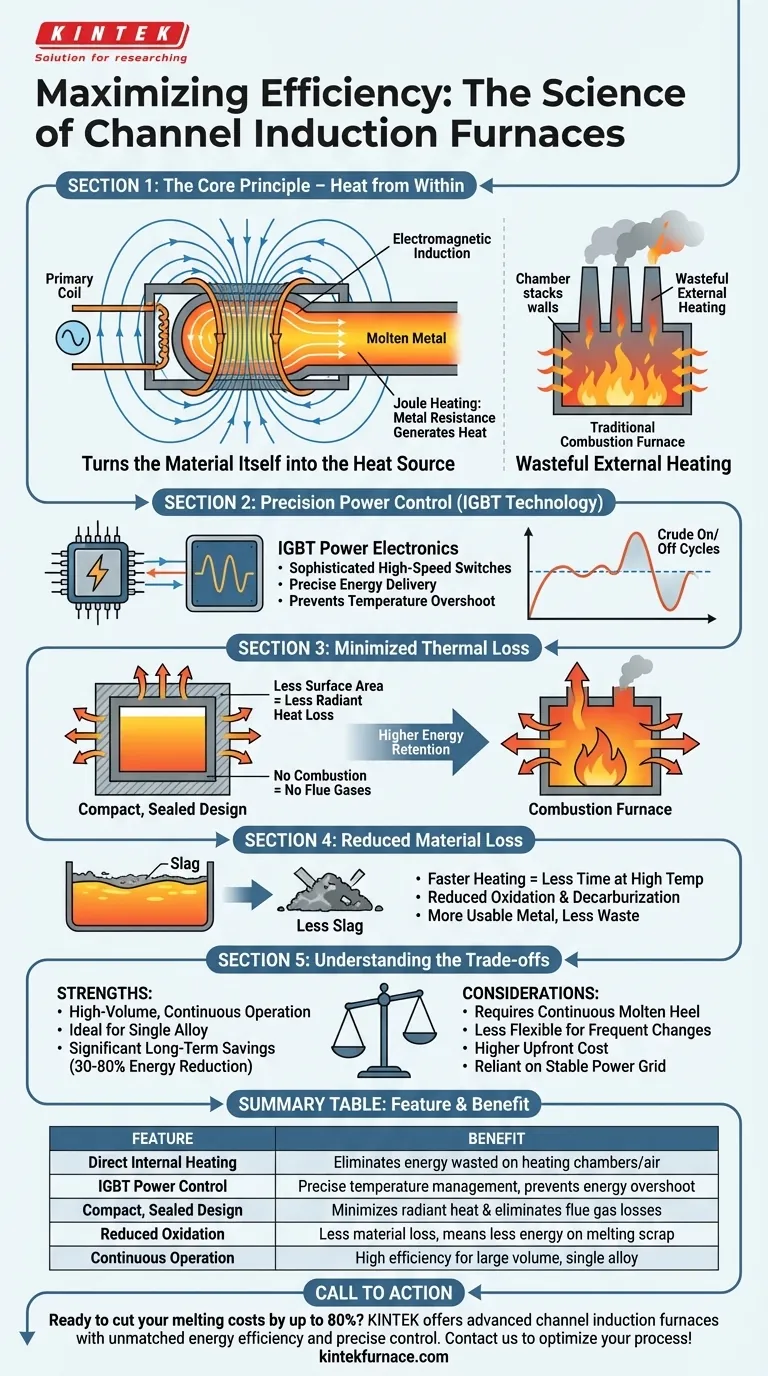

À la base, les fours à induction à canal atteignent une grande efficacité énergétique en utilisant l'induction électromagnétique pour chauffer le métal directement de l'intérieur. Cette méthode est fondamentalement plus efficace que les fours traditionnels qui chauffent une chambre entière. Les facteurs clés qui y contribuent comprennent les commandes d'alimentation avancées utilisant la technologie IGBT et une conception compacte qui minimise les pertes thermiques vers l'environnement environnant.

L'avantage déterminant d'un four à induction à canal est qu'il transforme le matériau lui-même en source de chaleur. En éliminant le besoin de chauffer un conteneur, l'air ou les sous-produits de combustible, il réduit radicalement l'énergie gaspillée pendant les processus de fusion et de maintien.

Les principes de l'efficacité par induction

L'efficacité d'un four à canal n'est pas une caractéristique unique, mais le résultat de plusieurs principes d'ingénierie interconnectés. Comprendre ces principes est essentiel pour évaluer son adéquation à votre application spécifique.

Le mécanisme central : le chauffage interne direct

Un courant alternatif traverse une bobine primaire, ce qui crée un champ magnétique puissant. Ce champ induit un courant secondaire beaucoup plus important directement dans la boucle fermée ou le « canal » de métal en fusion. La résistance électrique naturelle du métal provoque son échauffement rapide — un processus connu sous le nom de chauffage Joule.

Ceci est fondamentalement différent d'un four à combustion, qui gaspille une énergie énorme à chauffer les parois du four et l'atmosphère, seule une fraction de cette chaleur étant transférée au métal.

Électronique de puissance : contrôle de précision IGBT

Les fours modernes utilisent la technologie des transistors bipolaires à grille isolée (IGBT). Ce sont des commutateurs de puissance sophistiqués à haute vitesse qui permettent un contrôle précis de la fréquence et de la quantité d'énergie fournie à la bobine.

Ce contrôle précis empêche de dépasser la température cible et garantit que l'énergie n'est consommée que lorsque cela est nécessaire pour faire fondre ou maintenir la chaleur, éliminant le gaspillage associé aux cycles marche/arrêt bruts.

Avantage de conception : perte thermique minimale

Les fours à canal sont intrinsèquement compacts. Cette empreinte physique plus petite signifie moins de surface, ce qui se traduit directement par moins de perte de chaleur par rayonnement dans l'installation environnante.

De plus, comme il n'y a pas de combustion, il n'y a pas de gaz de combustion. Cela élimine complètement la perte de chaleur importante qui se produit par les cheminées des fours à combustible.

Avantage du processus : perte de matériau réduite

La vitesse et la précision du chauffage par induction minimisent le temps pendant lequel le métal est maintenu à haute température. Cela entraîne une oxydation et une décarburation nettement moindres.

Moins de métal est perdu sous forme de laitier, ce qui constitue un gain d'efficacité direct. Vous ne gaspillez pas d'énergie à faire fondre du matériau qui sera finalement mis au rebut.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La haute efficacité des fours à induction à canal s'accompagne de considérations opérationnelles spécifiques.

Opération continue à haut volume

Le « canal » d'un four à canal doit rester rempli de métal en fusion pour compléter le circuit électrique. Cela les rend exceptionnellement efficaces pour maintenir de grands volumes d'un seul alliage et pour les opérations de coulée continues ou semi-continues à haut débit.

Cependant, ils sont moins flexibles que les fours à induction sans creuset pour les applications nécessitant des démarrages à froid fréquents ou des changements rapides entre différents alliages.

Coût initial par rapport aux économies à vie

Les fours à induction impliquent généralement un investissement initial en capital plus élevé par rapport aux fours à combustion traditionnels.

Cependant, les économies opérationnelles sont significatives. Une réduction d'énergie de 30 à 80 % par rapport aux fours à cubilot ou à réverbère, combinée à une perte de matériau réduite et à l'élimination des coûts de carburant, entraîne souvent un coût total de possession beaucoup plus faible.

Dépendance à l'infrastructure électrique

L'efficacité du four dépend entièrement d'une alimentation électrique stable et robuste. Toute perturbation du réseau électrique arrêtera directement la production, alors que certains fours à combustion peuvent disposer d'un stockage de carburant sur site comme tampon.

Faire le bon choix pour votre objectif

Pour déterminer si un four à induction à canal est le bon choix, alignez ses forces sur votre objectif opérationnel principal.

- Si votre objectif principal est de réduire les coûts opérationnels : Les économies d'énergie spectaculaires, l'absence de consommation de carburant et la réduction de la perte de métal en font une option de premier plan pour la performance financière à long terme.

- Si votre objectif principal est la production à haut volume : La capacité du four à faire fondre et à maintenir en continu un seul alliage est idéale pour les fonderies dédiées à haut débit et les opérations de moulage sous pression.

- Si votre objectif principal est la performance environnementale : L'élimination des sous-produits de combustion et une empreinte carbone plus faible grâce à une efficacité énergétique accrue sont des avantages déterminants.

En fin de compte, le choix de la bonne technologie de four dépend d'une compréhension claire de la manière dont ses principes fondamentaux correspondent à vos besoins de production.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage interne direct (Effet Joule) | Élimine l'énergie gaspillée à chauffer les chambres ou l'air |

| Contrôle de puissance IGBT | La gestion précise de la température empêche le dépassement d'énergie |

| Conception compacte et scellée | Minimise les pertes de chaleur par rayonnement et élimine les pertes par gaz de combustion |

| Oxydation réduite | Moins de perte de matériau signifie moins d'énergie gaspillée à fondre la ferraille |

| Idéal pour le fonctionnement continu | Haute efficacité pour le maintien et la fusion de grands volumes d'un alliage |

Prêt à réduire vos coûts de fusion jusqu'à 80 % ? Les fours à induction à canal avancés de KINTEK tirent parti de notre expertise interne en R&D et en fabrication pour offrir une efficacité énergétique inégalée, un contrôle précis de la température et une perte de matériau réduite. Que vous ayez besoin d'une solution standard ou d'un système entièrement personnalisé pour une production à haut volume, notre équipe est là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fusion !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision