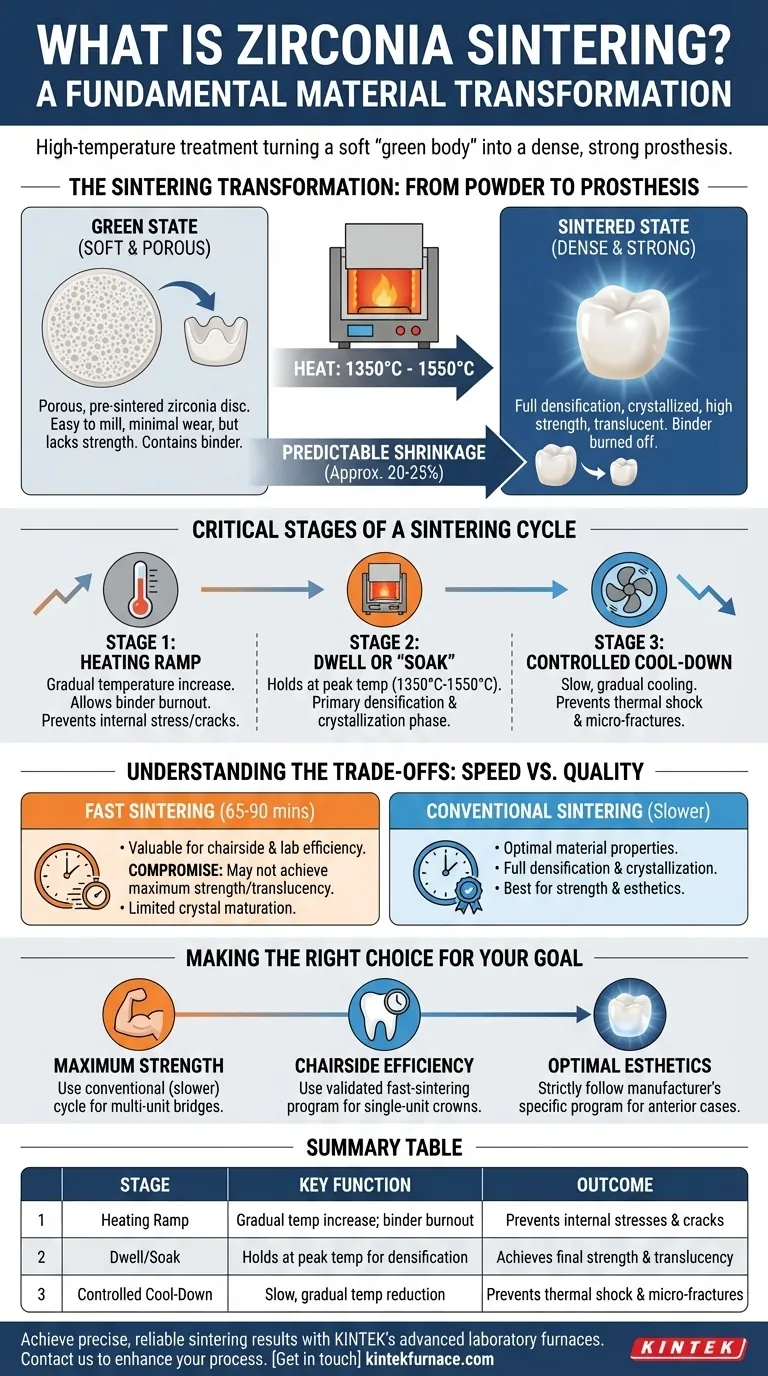

En substance, le frittage de la zircone est un traitement thermique à haute température qui transforme une restauration en zircone fraisée, molle et crayeuse, en son état final, dense et exceptionnellement solide. Ce processus de cuisson soigneusement contrôlé est ce qui confère à la zircone ses propriétés de durabilité et d'esthétique bien connues, la convertissant d'un "état vert" fragile en une prothèse cliniquement viable.

Le frittage n'est pas seulement un chauffage ; c'est une transformation fondamentale du matériau. Le processus élimine la porosité et fusionne les particules de céramique ensemble, provoquant un retrait prévisible tout en libérant la force inhérente et la translucidité finale du matériau. Le succès de toute restauration en zircone est défini par la précision de ce cycle.

De la poudre à la prothèse : la transformation par frittage

Pour comprendre le frittage, il faut d'abord comprendre l'état initial du matériau. Le processus est un voyage d'un objet faible et poreux à une structure monolithique entièrement densifiée.

Le point de départ : l'« état vert »

Les restaurations en zircone ne sont pas fraisées à partir d'un bloc dense et solide. Elles sont usinées à partir d'un disque pré-fritté, souvent appelé « état vert » ou « état blanc ».

Ce disque est constitué de poudre de zircone qui a été pressée avec un liant. Sous cette forme, le matériau est suffisamment mou pour être fraisé facilement et rapidement avec une usure minimale des outils, mais il ne possède aucune résistance significative.

Le rôle de la chaleur : densification et cristallisation

Le four de frittage applique un cycle thermique précis pour effectuer deux changements critiques :

- Densification : Lorsque la température augmente, le liant est brûlé proprement. Les particules de zircone commencent alors à fusionner à leurs points de contact, éliminant les vides entre elles et rapprochant la structure en une masse dense.

- Cristallisation : La chaleur contrôle la croissance et l'arrangement des cristaux de zircone. Cette structure cristalline finale est ce qui dicte les propriétés physiques clés du matériau, y compris sa résistance à la flexion et son niveau de translucidité.

Le résultat : un retrait prévisible

Une conséquence directe de la densification est le retrait. Au fur et à mesure que les vides sont éliminés, l'ensemble de la restauration se contracte en volume d'environ 20 à 25 %.

Ce n'est pas un défaut, mais une partie planifiée et prévisible du processus. Le logiciel de conception (CAO) met automatiquement la restauration à l'échelle avant le fraisage pour compenser précisément ce retrait, garantissant que la pièce frittée finale est de la taille exacte requise.

Les étapes critiques d'un cycle de frittage

Un programme de frittage typique n'est pas un simple processus de chauffage et de refroidissement. C'est un profil à plusieurs étapes où chaque phase a un objectif spécifique.

Étape 1 : La rampe de chauffage

La température du four est augmentée progressivement. Un taux de rampe contrôlé est essentiel pour permettre au liant de brûler complètement sans créer de contraintes internes ou de fissures dans la restauration. Se précipiter dans cette étape peut entraîner une pièce finale compromise.

Étape 2 : Le palier ou « trempage »

Le four maintient la restauration à une température maximale, généralement entre 1350°C et 1550°C. C'est la phase de frittage principale où la densification complète et la cristallisation se produisent. La durée de ce « trempage » est une variable clé qui influence les propriétés finales.

Étape 3 : Le refroidissement contrôlé

Refroidir la restauration trop rapidement peut induire un choc thermique, créant des microfissures qui affaiblissent la prothèse finale. Une phase de refroidissement lente et contrôlée est tout aussi importante que la phase de chauffage pour assurer l'intégrité et la stabilité structurelles.

Comprendre les compromis : vitesse contre qualité

Les fours modernes offrent une gamme de cycles de frittage, obligeant à choisir entre la vitesse pure et les propriétés optimales du matériau.

L'attrait du frittage rapide

De nombreux fours proposent désormais des programmes de frittage « rapides » ou « speed » qui peuvent terminer un cycle en aussi peu que 65 à 90 minutes. Ceci est très utile pour les applications au fauteuil et pour améliorer l'efficacité du laboratoire.

Le compromis potentiel

Ces cycles accélérés sont un compromis. Bien qu'ils produisent des résultats cliniquement acceptables avec des matériaux en zircone compatibles, ils peuvent ne pas atteindre la même résistance à la flexion maximale ou le même niveau de translucidité qu'un cycle conventionnel plus lent. Le chauffage et le refroidissement extrêmement rapides peuvent limiter la maturation complète des cristaux.

L'importance d'un environnement propre

Les fours de frittage doivent offrir un environnement impeccablement propre. Des éléments chauffants de haute pureté, tels que des tiges en molybdène de silicium, sont utilisés pour empêcher tout contaminant d'être libéré. La contamination peut entraîner une décoloration et un affaiblissement de la restauration finale.

Faire le bon choix pour votre objectif

Le cycle de frittage idéal n'est pas universel ; il dépend entièrement du matériau en zircone utilisé et du résultat clinique souhaité.

- Si votre objectif principal est la résistance maximale : Pour les bridges multi-unités ou les cas nécessitant la plus grande durabilité, utilisez le cycle de frittage conventionnel (plus lent) recommandé par le fabricant pour assurer une densification complète.

- Si votre objectif principal est l'efficacité au fauteuil : Un programme de frittage rapide validé est un excellent choix pour les couronnes unitaires, à condition d'utiliser un matériau en zircone spécifiquement approuvé pour ce cycle.

- Si votre objectif principal est une esthétique optimale : Pour les matériaux hautement translucides utilisés en antérieur, suivez strictement le programme spécifique du fabricant, car il est finement réglé pour atteindre le niveau de transmission de la lumière visé.

En fin de compte, maîtriser le frittage de la zircone signifie comprendre que vous ne faites pas que faire fonctionner une machine, mais que vous contrôlez précisément la transformation d'un matériau pour obtenir un résultat prévisible et réussi.

Tableau récapitulatif :

| Étape du frittage | Fonction clé | Résultat |

|---|---|---|

| Rampe de chauffage | Augmentation progressive de la température ; élimination du liant | Prévient les contraintes internes et les fissures |

| Palier/Trempage | Maintien à 1350°C–1550°C pour la densification | Atteint la résistance et la translucidité finales |

| Refroidissement contrôlé | Réduction lente et progressive de la température | Prévient le choc thermique et les microfissures |

Obtenez des résultats de frittage précis et fiables avec les fours de laboratoire avancés de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires dentaires et aux centres de recherche des solutions à haute température telles que nos fours à moufle et sous vide/atmosphère. Notre solide capacité de personnalisation garantit que vos cycles de frittage répondent aux exigences exactes de vos matériaux en zircone. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de frittage et fournir des prothèses cohérentes et de haute qualité. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites