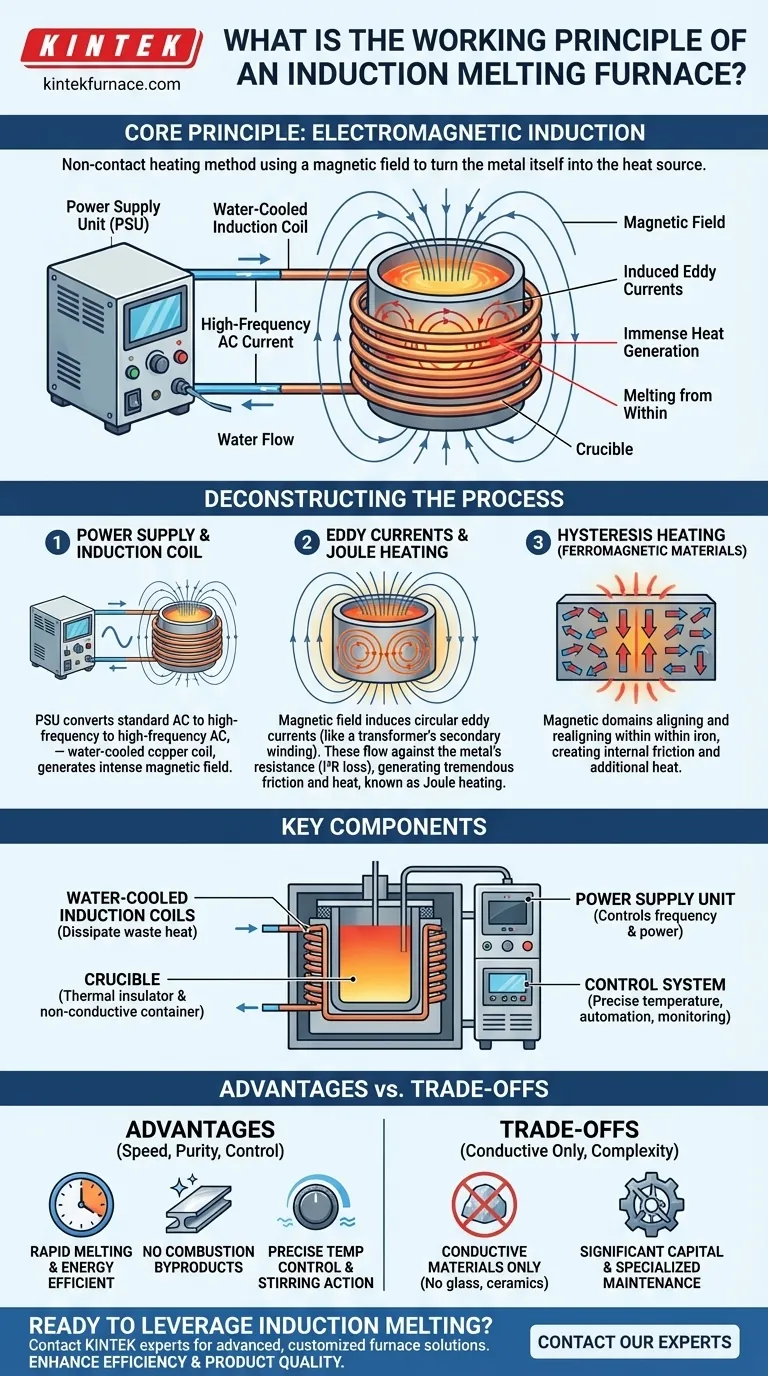

À la base, un four de fusion à induction fonctionne sur le principe fondamental de l'induction électromagnétique. Lorsqu'un courant alternatif (CA) à haute fréquence traverse une bobine de cuivre, il génère un champ magnétique puissant et rapidement changeant. Ce champ pénètre tout matériau électriquement conducteur placé à l'intérieur de la bobine, induisant des courants électriques internes — connus sous le nom de courants de Foucault — qui génèrent une chaleur immense et provoquent la fusion du matériau de l'intérieur.

Le point essentiel à retenir est que la fusion par induction est une méthode de chauffage sans contact. Elle utilise un champ magnétique pour transformer le métal lui-même en source de chaleur, ce qui permet une fusion exceptionnellement rapide, propre et contrôlable par rapport aux fours traditionnels à combustible.

Décortiquer le processus d'induction

Pour vraiment comprendre son fonctionnement, nous devons décomposer la séquence d'événements qui transforme l'énergie électrique en énergie thermique à l'intérieur du four.

Le rôle de la bobine d'induction et de l'alimentation électrique

Le processus commence par l'alimentation électrique. Cette unité convertit l'énergie électrique de fréquence standard (par exemple, 50/60 Hz) en un courant alternatif à haute fréquence.

Ce CA à haute fréquence est ensuite dirigé vers une bobine de cuivre refroidie à l'eau qui entoure un creuset contenant le métal. Le passage du courant à travers cette bobine génère le champ magnétique intense et fluctuant qui est essentiel pour l'ensemble du processus.

Génération de chaleur par les courants de Foucault

Lorsque la charge métallique conductrice est placée dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ce sont ce qu'on appelle les courants de Foucault.

Pensez-y comme à un transformateur, où la bobine du four est l'enroulement primaire et le métal à fondre agit comme un enroulement secondaire à une seule spire.

Chauffage Joule : la principale force de fusion

Le métal possède une résistance électrique naturelle. Lorsque les courants de Foucault induits circulent contre cette résistance, ils génèrent d'énormes frictions et de la chaleur. Cet effet, connu sous le nom de chauffage Joule (ou perte I²R), est le mécanisme principal qui élève la température du métal jusqu'à son point de fusion.

Un coup de pouce supplémentaire : le chauffage par hystérésis

Pour les matériaux ferromagnétiques comme le fer, un effet de chauffage secondaire se produit. Le champ magnétique en rapide évolution force les domaines magnétiques à l'intérieur du fer à se réaligner constamment, créant une friction interne et une chaleur supplémentaire. Ce "chauffage par hystérésis" contribue à l'efficacité globale lors de la fusion de ces matériaux spécifiques.

Composants clés d'un four moderne

Un four à induction est un système composé de plusieurs composants critiques travaillant de concert pour réaliser une fusion contrôlée.

Le creuset

Il s'agit du récipient résistant aux hautes températures, généralement en céramique ou en graphite, qui contient la charge métallique. Il doit être un isolant thermique et non conducteur d'électricité pour éviter d'être chauffé par le champ magnétique.

Bobines d'induction refroidies à l'eau

Les bobines de cuivre qui génèrent le champ magnétique transportent un courant électrique immense et fondraient rapidement sans refroidissement actif. Un système de refroidissement par eau en circuit fermé fait circuler constamment de l'eau à travers les bobines pour dissiper la chaleur résiduelle et maintenir l'intégrité structurelle.

L'unité d'alimentation électrique

C'est le cœur électronique du four. Elle contrôle précisément la fréquence et la puissance du courant alternatif fourni à la bobine, ce qui détermine à son tour le taux de chauffage et la température finale du métal en fusion.

Le système de contrôle

Les fours modernes sont équipés de panneaux de commande avancés et de contrôleurs intelligents. Ceux-ci permettent aux opérateurs de définir des profils de température précis, d'automatiser le processus de fusion et de surveiller les systèmes de sécurité, garantissant des résultats constants et un fonctionnement fiable.

Comprendre les avantages et les compromis

Aucune technologie n'est parfaite pour toutes les situations. Comprendre les forces et les faiblesses inhérentes à la fusion par induction est essentiel pour l'utiliser efficacement.

Avantage clé : rapidité et pureté

Parce que la chaleur est générée directement à l'intérieur du matériau, la fusion est extrêmement rapide et économe en énergie. De plus, comme il n'y a pas de combustion, les sous-produits comme le gaz et la suie ne contaminent pas le métal, ce qui permet d'obtenir un produit final beaucoup plus propre et de meilleure qualité.

Avantage clé : contrôle et brassage

La puissance de sortie peut être ajustée instantanément, offrant un contrôle de température inégalé. Le champ magnétique crée également une action de brassage naturelle dans le métal en fusion, ce qui favorise une température uniforme et assure un mélange homogène des alliages.

La principale limitation : uniquement les matériaux conducteurs

Le principe fondamental du chauffage par induction repose sur la conductivité électrique du matériau. Le processus est inefficace pour la fusion de matériaux non conducteurs comme le verre, la céramique ou les plastiques.

Le coût caché : la complexité du système

Les fours à induction nécessitent un investissement en capital important dans des composants électroniques de puissance sophistiqués et une infrastructure de refroidissement par eau robuste. Ces systèmes ajoutent de la complexité et nécessitent une maintenance spécialisée par rapport aux fours à combustible plus simples.

Comment appliquer cela à votre projet

Votre choix de technologie de fusion doit être guidé par les exigences spécifiques de votre produit final.

- Si votre objectif principal est la production rapide d'alliages standards : La vitesse élevée, l'efficacité énergétique et la production constante d'un four à induction standard en font le choix supérieur pour la coulée à grand volume.

- Si votre objectif principal est la création d'alliages de haute pureté, réactifs ou de superalliages : Un four de fusion à induction sous vide (VIM) est indispensable, car il utilise le même principe dans un vide pour prévenir toute contamination atmosphérique.

- Si votre objectif principal est la flexibilité opérationnelle et les démarrages fréquents : Recherchez un four moderne doté de la technologie de balayage à tension nulle, spécialement conçu pour les exigences des cycles marche/arrêt fréquents dans une fonderie de travail à la tâche.

En comprenant qu'un four à induction fait fondre le métal de l'intérieur vers l'extérieur, vous pouvez mieux tirer parti de ses avantages uniques en termes de rapidité, de pureté et de contrôle.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Chauffage sans contact par induction électromagnétique, transformant le métal lui-même en source de chaleur. |

| Mécanisme de chauffage principal | Chauffage Joule provenant des courants de Foucault induits à l'intérieur du métal conducteur. |

| Avantage clé | Vitesse exceptionnelle, pureté (pas de sous-produits de combustion) et contrôle précis de la température. |

| Principale limitation | Efficace uniquement pour les matériaux électriquement conducteurs (métaux). |

| Idéal pour | Production à grand volume, alliages de haute pureté et applications nécessitant un mélange homogène. |

Prêt à tirer parti de la rapidité et de la pureté de la fusion par induction pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos défis uniques. Que vous ayez besoin d'un four à induction standard pour une production rapide ou d'un système sophistiqué de fusion à induction sous vide (VIM) pour les superalliages, nos capacités de personnalisation approfondies garantissent une adéquation parfaite à vos exigences expérimentales et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fusion par induction peuvent améliorer votre efficacité et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques