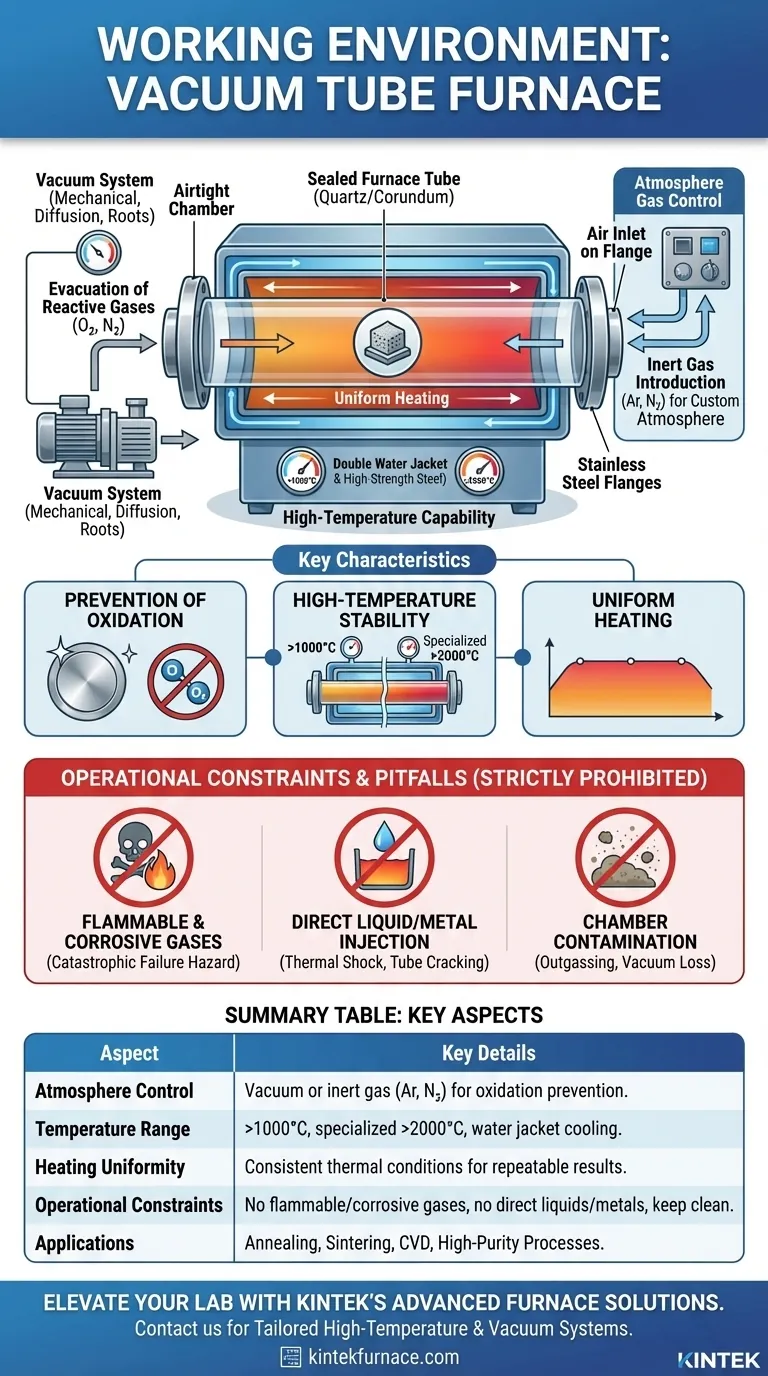

L'environnement de travail d'un four à tube sous vide est défini par sa capacité à créer une atmosphère hautement contrôlée et isolée. Cet environnement est obtenu à l'intérieur d'un tube scellé, généralement en quartz ou en corindon. En utilisant un système de pompe à vide, le four élimine les gaz réactifs comme l'oxygène et l'azote pour créer un vide, ou alternativement, permet l'introduction de gaz inertes spécifiques pour créer une atmosphère personnalisée pour le traitement des matériaux.

Un four à tube sous vide ne se limite pas à créer un vide ; il s'agit d'atteindre un contrôle atmosphérique absolu. Ce contrôle est la clé pour prévenir l'oxydation et la contamination indésirables, permettant le traitement de matériaux de haute pureté à des températures extrêmes.

Comment l'atmosphère contrôlée est-elle obtenue ?

L'environnement à l'intérieur d'un four à tube sous vide n'est pas passif ; il est activement créé et maintenu grâce à une combinaison de barrières physiques et d'équipements spécialisés.

Le tube de four scellé

Le cœur du four est un récipient scellé, généralement un tube horizontal fabriqué à partir de matériaux tels que le quartz ou le corindon capables de résister aux hautes températures.

Ce tube est scellé aux deux extrémités par des brides en acier inoxydable, créant une chambre étanche à l'air. Cette conception permet le placement et le retrait faciles des matériaux tout en garantissant que l'atmosphère interne reste isolée de l'air extérieur.

Le système de vide

Pour créer un vide, le four est connecté à un système de pompe à vide. Ce système évacue l'air et les autres gaz de l'intérieur du tube scellé.

Selon le niveau de vide requis, le système peut inclure une pompe mécanique, une pompe à diffusion ou une pompe à racines (Roots). Les systèmes haute performance peuvent atteindre un degré de vide maximal de 7 × 10⁻³ Pa, un vide quasi parfait.

Contrôle du gaz atmosphérique

L'environnement de travail n'est pas limité au vide. Une entrée d'air dédiée sur la bride permet un contrôle précis de l'atmosphère interne.

Les opérateurs peuvent soit évacuer le tube pour créer un vide, soit introduire un gaz ou un mélange de gaz spécifique, tel que l'argon ou l'azote. Cette flexibilité est essentielle pour des processus tels que le recuit, le frittage ou le dépôt chimique en phase vapeur.

Caractéristiques clés de l'environnement d'exploitation

L'atmosphère contrôlée permet plusieurs caractéristiques opérationnelles critiques qui définissent l'utilité du four.

Prévention de l'oxydation

L'objectif principal du contrôle de l'atmosphère est d'empêcher les matériaux à l'intérieur de réagir avec l'air. L'élimination de l'oxygène et de l'humidité stoppe l'oxydation et autres changements chimiques indésirables, préservant les propriétés originales du matériau.

Capacité à haute température

Le corps du four est généralement une structure à double chemise d'eau fabriquée en acier à haute résistance. Ce système de refroidissement protège la coque du four et les composants d'étanchéité, permettant un fonctionnement stable et soutenu à des températures supérieures à 1000°C, certains modèles spécialisés dépassant 2000°C.

Uniformité du chauffage

La conception basée sur un tube favorise un chauffage uniforme sur toute sa longueur. Cela garantit que l'échantillon entier est soumis aux mêmes conditions thermiques, ce qui est crucial pour des résultats expérimentaux cohérents et reproductibles.

Pièges courants et contraintes opérationnelles

Pour maintenir l'intégrité du four et la pureté du processus, vous devez respecter des règles d'exploitation strictes. Les faux pas peuvent endommager l'équipement et compromettre vos résultats.

Interdiction des gaz inflammables et corrosifs

L'environnement de travail doit être maintenu entièrement exempt de gaz inflammables et corrosifs. L'introduction de telles substances peut provoquer une défaillance catastrophique des composants du four et créer des risques de sécurité importants.

Pas d'injection directe de liquides ou de métaux

L'injection directe de liquides ou de métaux fondus dans la chambre chaude du four est strictement interdite. La différence de température extrême peut provoquer un choc thermique, fissurer le tube du four et entraîner une perte de vide et des dommages potentiels à l'équipement.

Maintien de la propreté de la chambre

La chambre du four doit être maintenue propre en tout temps. Tout résidu, poussière ou contamination laissée par des cycles précédents peut se dégazifier pendant le processus de chauffage, gâchant le vide et contaminant le nouvel échantillon.

Faire le bon choix pour votre processus

Comprendre l'environnement du four vous permet d'adapter son utilisation à votre objectif spécifique.

- Si votre objectif principal est la pureté du matériau : Votre priorité absolue est d'atteindre le vide le plus élevé possible et de vous assurer que la chambre est impeccablement propre avant chaque cycle.

- Si votre objectif principal est une réaction chimique spécifique : Votre attention doit se porter sur le contrôle précis et le débit du mélange gazeux personnalisé que vous introduisez dans la chambre.

- Si votre objectif principal est la reproductibilité du processus : Vous devez normaliser vos procédures d'évacuation, de chauffage et de refroidissement pour garantir des conditions thermiques et atmosphériques constantes à chaque fois.

En fin de compte, maîtriser l'environnement d'un four à tube sous vide, c'est maîtriser le résultat de votre travail.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Contrôle de l'atmosphère | Vide ou gaz inerte (ex. argon, azote) pour la prévention de l'oxydation et le traitement sans contamination |

| Plage de température | Supérieure à 1000°C, avec des modèles spécialisés dépassant 2000°C, permis par le refroidissement à double chemise d'eau |

| Uniformité du chauffage | Chauffage uniforme le long de la longueur du tube assurant des résultats expérimentaux cohérents et reproductibles |

| Contraintes opérationnelles | Éviter les gaz inflammables/corrosifs, pas d'injection directe de liquide/métal, maintenir la propreté de la chambre |

| Applications | Recuit, frittage, dépôt chimique en phase vapeur et autres processus de traitement de matériaux de haute pureté |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à tube sous vide fiables, des fours à moufle, des fours tubulaires, des fours rotatifs et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant une pureté, une précision et une efficacité accrues.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre traitement des matériaux et faire progresser votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision