Pour le traitement thermique, les fours rotatifs indirects à chauffage électrique sont spécifiquement conçus pour fonctionner à des températures allant jusqu'à 800°C (1472°F). Ce plafond opérationnel est une caractéristique de conception délibérée liée aux matériaux utilisés pour les éléments chauffants et aux principes du chauffage indirect.

Bien que certains fours rotatifs industriels puissent atteindre des températures supérieures à 1600°C, la limite de 800°C sur les modèles indirects à chauffage électrique n'est pas un défaut. C'est un compromis qui permet une précision de température exceptionnelle et un contrôle de l'atmosphère, les rendant idéaux pour des procédés spécifiques et sensibles.

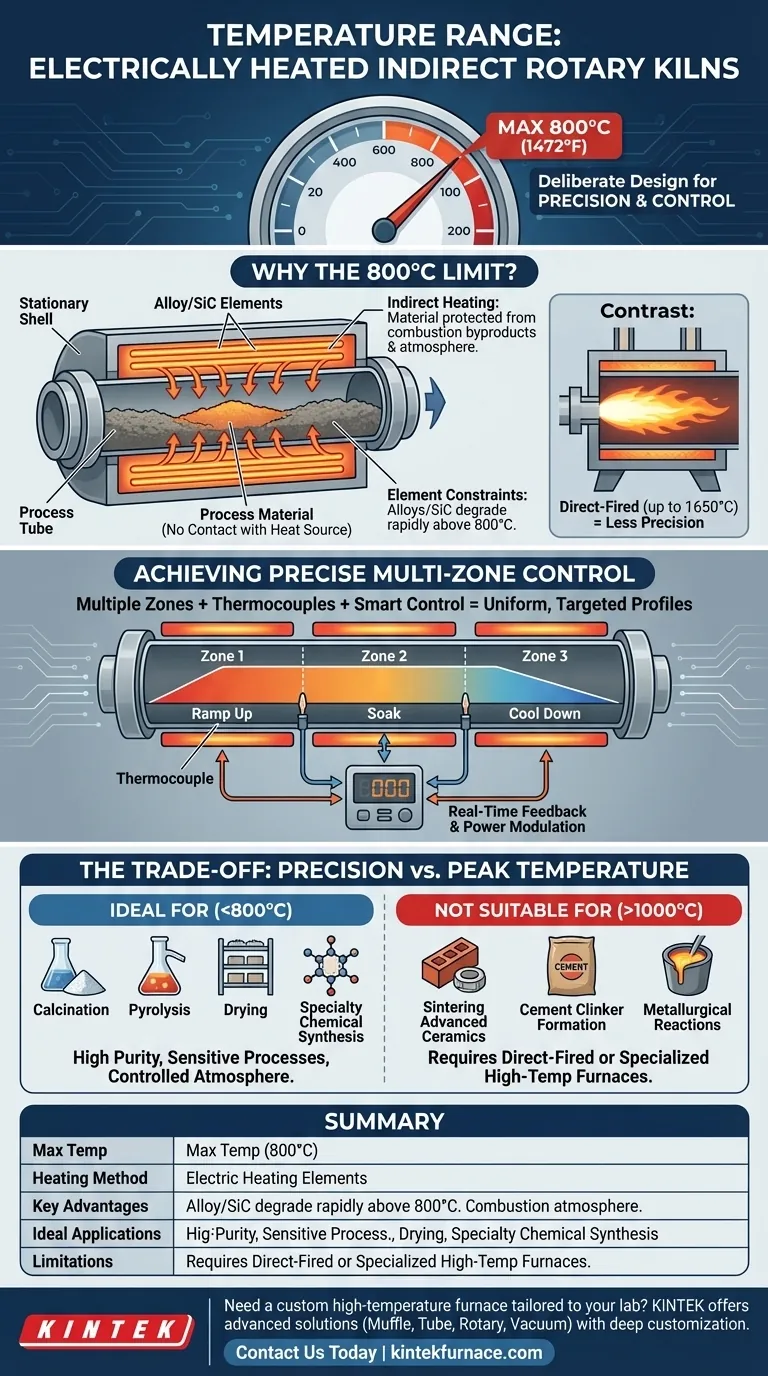

Pourquoi la température est-elle limitée à 800°C ?

La température de fonctionnement de tout four est déterminée par sa méthode de chauffage et les matériaux dont il est construit. Pour ce type de four spécifique, la limite est le résultat direct de ses avantages de conception.

Le rôle du chauffage indirect

Dans un four indirect, le matériau traité n'entre jamais en contact avec la source de chaleur. Les éléments chauffants électriques sont positionnés à l'extérieur du tube de traitement rotatif, et la chaleur est transférée à travers la paroi du tube vers le matériau à l'intérieur.

Cette séparation est essentielle pour protéger le matériau de traitement des sous-produits de combustion et permettre une atmosphère contrôlée avec précision, mais la paroi du tube elle-même crée une barrière au transfert de chaleur extrême.

Contraintes des éléments chauffants électriques

Le facteur le plus important est le matériau des éléments chauffants électriques eux-mêmes.

Les références mentionnent à la fois les "éléments chauffants en alliage" et les éléments en "carbure de silicium" (SiC). Les éléments chauffants métalliques et en alliage standard, appréciés pour leur fiabilité et leur contrôle, commencent à se dégrader et à perdre de leur efficacité lorsqu'ils approchent des températures bien supérieures à 800°C. Cela fait de 800°C une limite supérieure sûre et fiable pour un fonctionnement industriel à long terme.

Un contraste clair avec les fours à chauffage direct

Les fours rotatifs à usage général, qui peuvent atteindre 1650°C (3000°F), utilisent presque toujours le chauffage direct. Dans cette conception, un puissant brûleur à gaz ou à mazout injecte une flamme directement dans le four, où elle entre en contact avec le matériau. C'est efficace pour atteindre des températures élevées de force brute, mais offre beaucoup moins de précision et aucun contrôle atmosphérique.

Comment la température est-elle contrôlée avec précision ?

L'avantage clé d'un four à chauffage électrique est sa capacité à maintenir un profil de température très précis et uniforme. Ceci est réalisé grâce à une architecture de contrôle sophistiquée.

Chauffage multi-zones

Ces fours ne sont pas chauffés par une seule source monolithique. Ils sont divisés en plusieurs zones de température contrôlables séparément le long de la longueur du tube du four – souvent trois ou quatre.

Cela permet aux opérateurs de créer un profil de température spécifique, par exemple, une montée progressive, un maintien prolongé à une température maximale, et un refroidissement contrôlé, le tout dans la même machine.

La fonction des thermocouples

Chaque zone de chauffage est surveillée par son propre thermocouple. Ce capteur fournit des données de température continues et en temps réel au système de contrôle central.

Modulation de l'apport de chaleur

Le système de contrôle utilise les retours des thermocouples pour ajuster constamment la puissance envoyée aux éléments chauffants de chaque zone. Comme indiqué dans les références, cela peut impliquer de faire varier le nombre d'éléments sous tension ou de moduler leur puissance de sortie pour maintenir la température précisément au point de consigne souhaité.

Comprendre les compromis : Précision vs. Température maximale

Choisir une technologie de four vous oblige à équilibrer ses capacités avec les besoins de votre processus. Les fours indirects à chauffage électrique présentent un ensemble très clair de compromis.

L'avantage : Contrôle du processus et pureté

Le principal avantage est un contrôle inégalé. La capacité à gérer un profil de température précis dans une atmosphère scellée et contrôlée (comme l'azote ou l'argon inerte) est essentielle pour produire des matériaux de haute pureté et sensibles. Cela les rend idéaux pour des applications comme la synthèse chimique spécialisée, la calcination de catalyseurs et la pyrolyse.

La limitation : Le plafond de 800°C

Le compromis évident est la limite de température. Ces fours sont fondamentalement inadaptés aux processus qui nécessitent une chaleur extrême, tels que la formation de clinker de ciment, le frittage de nombreuses céramiques avancées, ou certaines réactions métallurgiques qui ne se produisent que bien au-dessus de 1000°C.

Faire le bon choix pour votre processus

La sélection de l'équipement de traitement thermique approprié dépend entièrement des exigences de réaction de votre matériau et de vos objectifs de pureté.

- Si votre objectif principal est la calcination, la pyrolyse, le séchage ou la synthèse en dessous de 800°C : Un four indirect à chauffage électrique offre la précision de température et le contrôle de l'atmosphère supérieurs nécessaires pour un résultat réussi et reproductible.

- Si votre objectif principal est le frittage à haute température, la production de ciment ou les réactions au-dessus de 1000°C : Vous devez utiliser un four à chauffage direct ou une autre technologie de four spécialisé à haute température, car un modèle électrique indirect ne convient pas à votre objectif.

Comprendre cette limite de température fondamentale est la première et la plus critique étape pour spécifier le bon équipement pour vos besoins de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température maximale | Jusqu'à 800°C (1472°F) |

| Méthode de chauffage | Chauffage électrique indirect avec des éléments à l'extérieur du tube de traitement |

| Avantages clés | Contrôle précis de la température, chauffage uniforme, pureté de l'atmosphère |

| Applications idéales | Calcination, pyrolyse, séchage, synthèse chimique spécialisée en dessous de 800°C |

| Limitations | Ne convient pas aux processus au-dessus de 800°C, comme le frittage à haute température |

Besoin d'un four à haute température adapté aux exigences uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel