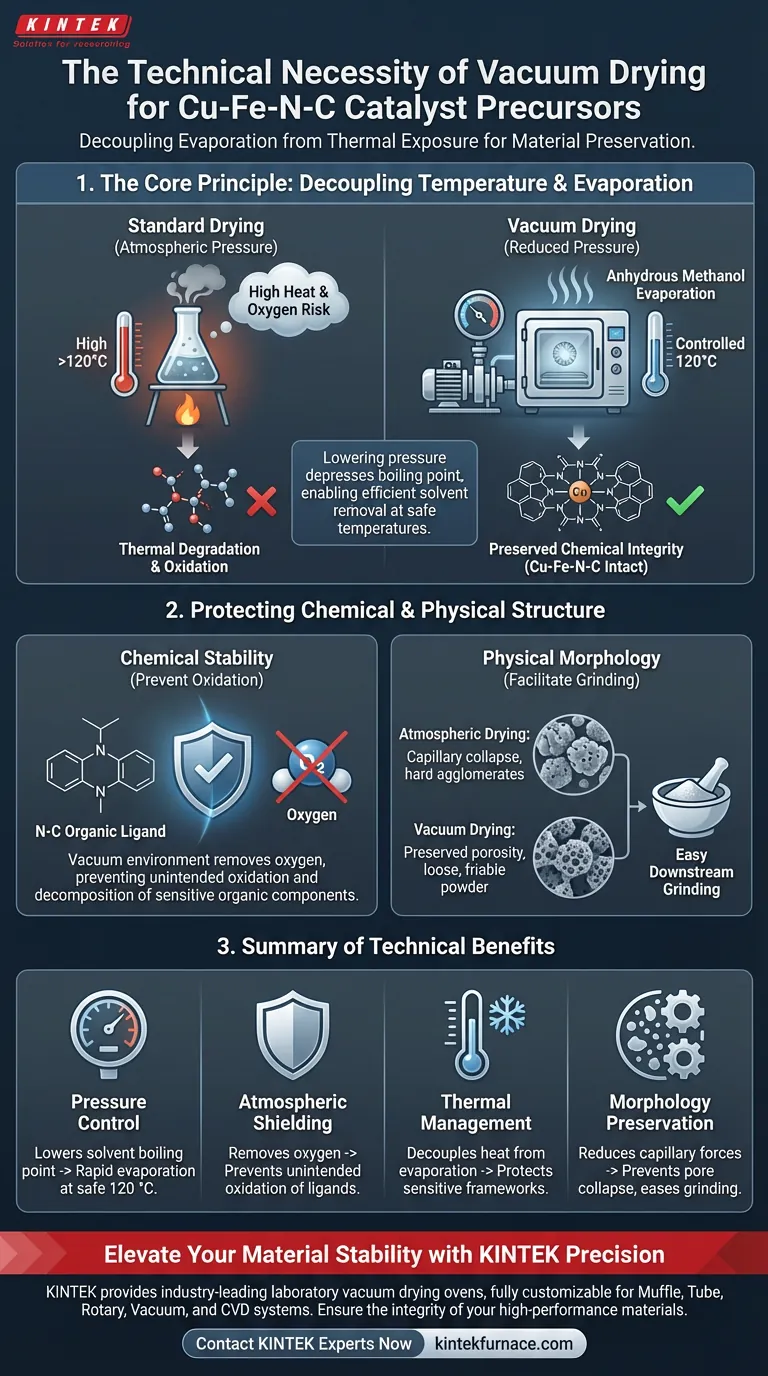

La nécessité technique d'une étuve de séchage sous vide de laboratoire réside dans sa capacité à découpler les vitesses d'évaporation d'une exposition thermique élevée. En réduisant considérablement la pression ambiante, l'étuve permet au solvant résiduel de méthanol anhydre de s'évaporer rapidement à une température contrôlée de 120 °C. Cet environnement spécifique est essentiel pour prévenir l'oxydation ou la décomposition involontaire des composants organiques du précurseur Cu-Fe-N-C, garantissant ainsi que la structure chimique reste intacte pour le traitement ultérieur.

Point clé à retenir Le séchage sous vide n'est pas simplement une méthode plus rapide d'élimination de l'humidité ; c'est une stratégie de préservation pour les architectures chimiques sensibles. En abaissant le point d'ébullition des solvants, il protège le cadre organique du précurseur de la dégradation thermique et du stress oxydatif, garantissant que le matériau conserve les propriétés physiques spécifiques requises pour un broyage efficace.

La thermodynamique de la préservation

Découplage de la température et de l'évaporation

Le principal défi technique dans le traitement des précurseurs Cu-Fe-N-C est d'éliminer le solvant sans détruire le matériau. Le séchage standard repose sur la chaleur pour atteindre le point d'ébullition du solvant.

Une étuve sous vide modifie cette dynamique en abaissant la pression ambiante. Cela abaisse le point d'ébullition du méthanol anhydre, lui permettant de se vaporiser efficacement à 120 °C. Cela garantit une élimination complète du solvant sans nécessiter de températures qui endommageraient autrement le catalyseur.

Protection de l'intégrité organique

Les composants "N-C" (azote-carbone) du précurseur sont souvent organiques et thermiquement sensibles. Des températures élevées combinées à l'oxygène atmosphérique peuvent entraîner une oxydation ou une décomposition rapides.

En opérant sous vide, vous éliminez la source d'oxygène et maintenez l'énergie thermique en dessous du seuil de dégradation organique. Cela maintient la stœchiométrie chimique précise requise pour que le catalyseur fonctionne correctement.

Structure physique et traitabilité

Prévention de l'effondrement structurel

Au-delà de la protection chimique, la méthode de séchage dicte la morphologie physique de la poudre. Le séchage à haute température sous pression atmosphérique peut provoquer l'effondrement des pores par les forces capillaires ou entraîner une agglomération dure (agglutination).

Le séchage sous vide favorise un processus d'évaporation plus doux. Cela préserve la structure poreuse interne du matériau, ce qui est essentiel pour maintenir une surface spécifique élevée, une métrique clé pour l'activité catalytique.

Facilitation du broyage en aval

La référence principale note que l'objectif final de cette étape de séchage est de préparer la poudre pour le broyage.

Le séchage sous vide a tendance à résulter d'une structure interne plus "lâche" plutôt que d'un gâteau dur et fritté. Cette friabilité est techniquement nécessaire car elle permet de broyer facilement le précurseur en une poudre fine et uniforme, garantissant une distribution granulométrique constante dans l'application finale.

Comprendre les compromis

Le risque d'emballement du solvant

Bien que le séchage sous vide soit efficace, l'application d'un vide poussé trop rapidement peut provoquer un "emballement", où le solvant bout violemment au lieu de s'évaporer régulièrement. Cela peut projeter le matériau précurseur à l'intérieur de l'étuve, entraînant une perte d'échantillon ou une contamination croisée.

Complexité de l'équipement vs. Nécessité

Les étuves sous vide ajoutent de la complexité par rapport aux étuves à convection standard. Elles nécessitent des pompes à vide, un entretien des joints et une surveillance attentive des niveaux de pression. Cependant, pour les précurseurs Cu-Fe-N-C, cette complexité supplémentaire est une exigence non négociable en raison de la sensibilité des composants organiques à l'oxydation.

Faire le bon choix pour votre objectif

Le choix des paramètres de séchage doit être dicté par les vulnérabilités spécifiques de votre matériau.

- Si votre objectif principal est la stabilité chimique : Privilégiez les niveaux de vide qui permettent l'évaporation à des températures bien inférieures au seuil de décomposition de vos ligands organiques (par exemple, maintenir 120 °C pour protéger les structures Cu-Fe-N-C).

- Si votre objectif principal est la morphologie physique : Assurez une réduction progressive de la pression pour éviter l'effondrement des pores, garantissant que la poudre résultante est lâche et poreuse pour un broyage facile.

En contrôlant la pression, vous transformez le séchage d'un processus de chauffage destructeur en une étape précise et préservant la structure.

Tableau récapitulatif :

| Caractéristique | Nécessité technique | Avantage pour les précurseurs Cu-Fe-N-C |

|---|---|---|

| Contrôle de la pression | Abaisse le point d'ébullition du solvant | Évaporation rapide du méthanol à 120 °C en toute sécurité |

| Protection atmosphérique | Élimine l'oxygène de la chambre | Prévient l'oxydation involontaire des ligands azote-carbone |

| Gestion thermique | Découple la chaleur de l'évaporation | Protège les cadres organiques sensibles de la dégradation |

| Préservation de la morphologie | Réduit les forces capillaires | Prévient l'effondrement des pores et facilite le broyage |

Améliorez la stabilité de vos matériaux avec la précision KINTEK

La préservation de l'architecture chimique délicate des catalyseurs Cu-Fe-N-C nécessite un contrôle thermique et atmosphérique précis. KINTEK fournit des étuves de séchage sous vide de laboratoire de pointe conçues pour protéger vos précurseurs les plus sensibles de l'oxydation et de l'effondrement structurel.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production. Assurez l'intégrité de vos matériaux haute performance et optimisez vos processus de broyage en aval dès aujourd'hui.

Prêt à affiner votre traitement thermique de laboratoire ?

Contactez les experts KINTEK dès maintenant

Guide Visuel

Références

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi les matériaux résistants à la corrosion sont-ils nécessaires pour les systèmes de gazéification traitant du PET ou du PVC ? Assurer la sécurité du système

- Quelle est l'importance de la calcination à 200 °C pour le Fe3O4/biochar ? Amélioration de la stabilité et de la récupération magnétique

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Pourquoi le séchage à haute température des particules de NaCl est-il nécessaire ? Prévenir les défauts de mousse d'aluminium et assurer l'intégrité

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pendant le broyage à billes ? Protégez la pureté de votre alliage nanocristallin

- Quelles sont les fonctions essentielles des buses de gaz recyclé froid ? Optimisation de la pyrolyse des schistes bitumineux et de la récupération d'énergie

- Pourquoi utilise-t-on un four de séchage à température constante à 40 °C pour les matières premières argileuses ? Assurer l'intégrité minérale.