L'importance fondamentale des fours sous vide dans la fusion des métaux réside dans leur capacité à créer un environnement ultra-contrôlé, exempt de gaz atmosphériques. Ce contrôle permet la production de métaux et d'alliages exceptionnellement purs et haute performance avec des caractéristiques précisément définies, impossibles à obtenir avec les techniques conventionnelles de fusion à l'air.

La fonction principale d'un four sous vide n'est pas seulement de faire fondre le métal, mais de l'affiner activement pendant le processus de fusion. Il transforme la fusion d'un simple changement de phase en une étape sophistiquée de purification et d'alliage, ce qui est essentiel pour les matériaux utilisés dans les industries les plus exigeantes.

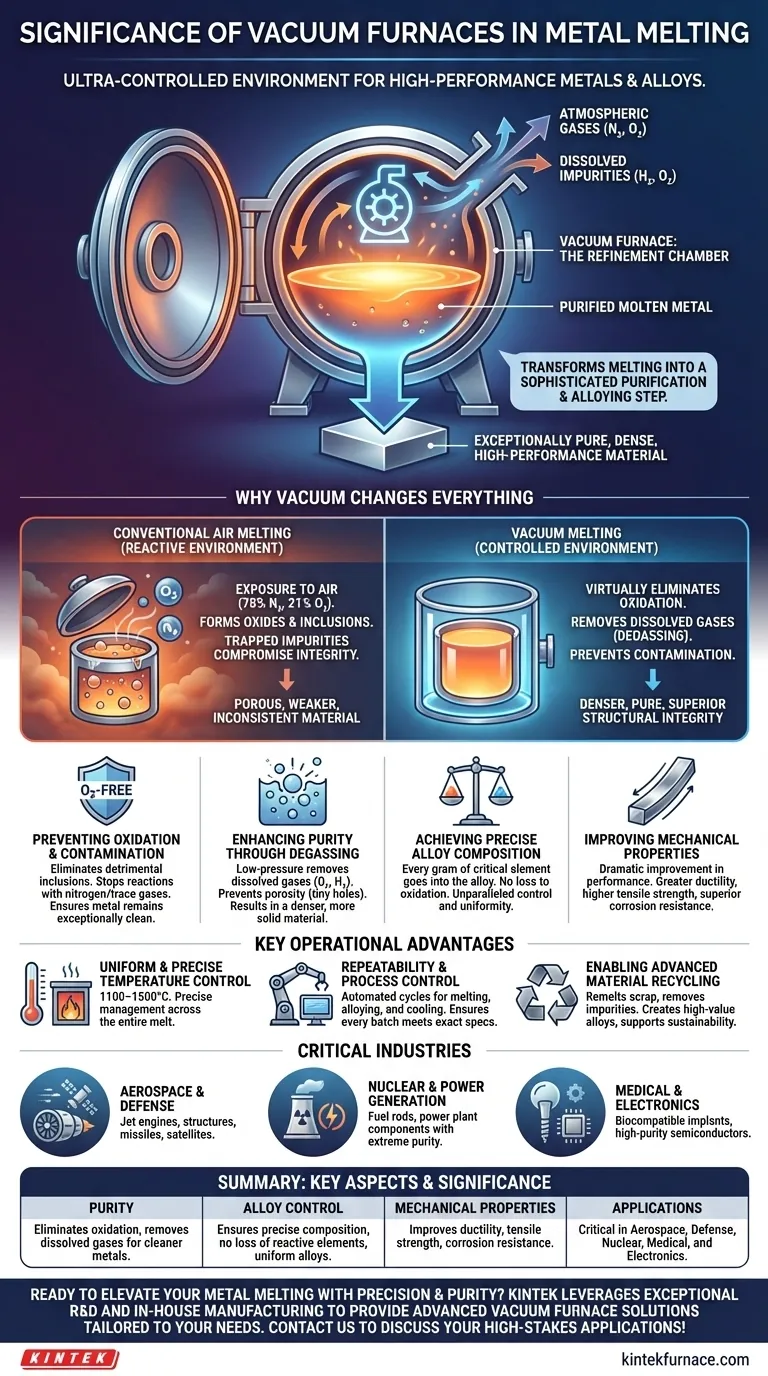

Pourquoi la fusion sous vide change tout

Faire fondre un métal à l'air libre l'expose à un environnement réactif composé d'environ 78 % d'azote et de 21 % d'oxygène. Un four sous vide supprime cette variable, ouvrant la voie à des avantages métallurgiques significatifs.

Prévention de l'oxydation et de la contamination

Dans un four conventionnel, le métal en fusion réagit facilement avec l'oxygène de l'air, formant des oxydes. Ces oxydes deviennent des inclusions — des impuretés piégées dans le métal qui compromettent son intégrité structurelle.

Une atmosphère sous vide élimine pratiquement l'oxydation, empêchant la formation de ces inclusions préjudiciables. Elle arrête également les réactions avec l'azote et d'autres gaz traces, garantissant que le métal reste exceptionnellement propre.

Amélioration de la pureté grâce au dégazage

Les métaux en fusion peuvent contenir une quantité importante de gaz dissous, en particulier l'oxygène et l'hydrogène. Lorsque le métal refroidit et se solidifie, ces gaz sont expulsés de la solution, créant de la porosité (de minuscules trous) qui affaiblit gravement le produit final.

La basse pression d'un four sous vide extrait activement ces gaz dissous du métal liquide dans un processus appelé dégazage. Il en résulte un matériau plus dense et plus solide avec une intégrité structurelle supérieure.

Atteindre une composition d'alliage précise

La création d'alliages haute performance nécessite le mélange d'éléments dans des proportions exactes, souvent infimes. Dans une atmosphère normale, certains éléments d'alliage réactifs (comme le titane ou l'aluminium) peuvent être perdus par oxydation.

Un vide garantit que chaque gramme d'un élément d'alliage coûteux ou critique se retrouve dans l'alliage final, et non dans le laitier ou les fumées. Cela permet un contrôle et une uniformité sans précédent de la composition de l'alliage, ce qui est essentiel pour satisfaire aux normes industrielles et de défense strictes.

Amélioration des propriétés mécaniques

Le résultat direct d'une pureté accrue, d'une porosité réduite et d'une composition précise est une amélioration spectaculaire des performances du matériau.

Les métaux produits dans un four sous vide présentent constamment des propriétés mécaniques améliorées, notamment une ductilité accrue (capacité à se déformer sans se fracturer), une résistance à la traction plus élevée et une résistance supérieure à la corrosion.

Avantages opérationnels et de processus clés

Au-delà des avantages métallurgiques, les fours sous vide offrent des avantages opérationnels distincts qui sont cruciaux pour la fabrication moderne.

Contrôle de température uniforme et précis

Les fours sous vide fournissent un chauffage exceptionnellement uniforme, souvent dans une plage de 1100 à 1500 °C (2000 à 2800 °F).

Cela permet une gestion précise de la température sur l'ensemble de la masse fondue, ce qui est vital pour les alliages complexes ayant des fenêtres de traitement étroites.

Répétabilité et contrôle du processus

Les fours sous vide modernes sont généralement contrôlés par ordinateur. Cela permet des cycles entièrement automatisés et reproductibles pour la fusion, l'alliage et le refroidissement.

Ce niveau de répétabilité métallurgique garantit que chaque lot atteint exactement les mêmes spécifications, une exigence non négociable pour des industries telles que l'aérospatiale et la fabrication de dispositifs médicaux.

Permettre le recyclage avancé des matériaux

La capacité de raffinage de la fusion sous vide la rend très efficace pour le recyclage. Elle peut refondre la ferraille et éliminer les impuretés, transformant des matériaux de qualité inférieure en alliages de grande valeur.

Cela contribue aux efforts de durabilité et offre une voie rentable pour créer des matériaux spécialisés.

Où cette technologie est critique

Les capacités uniques de la fusion sous vide la rendent indispensable pour les applications où la défaillance du matériau n'est pas une option.

Aérospatiale et Défense

C'est le plus grand utilisateur de matériaux fondus sous vide. Les composants pour les moteurs à réaction, les structures d'aéronefs, les missiles et les satellites exigent les rapports résistance/poids les plus élevés possibles et une résistance aux conditions extrêmes.

Nucléaire et Production d'énergie

La production de barres de combustible nucléaire et de composants pour les centrales électriques nécessite des matériaux d'une pureté extrême et des performances prévisibles sous rayonnement et à haute température.

Médical et Électronique

Les métaux de haute pureté sont essentiels pour les implants médicaux, qui doivent être biocompatibles et résistants à la corrosion. Dans l'électronique, le traitement sous vide est utilisé pour créer des semi-conducteurs et des composants pour les cellules solaires où même des traces d'impuretés peuvent entraîner une défaillance.

Faire le bon choix pour votre application

Le choix d'un processus de fusion dépend entièrement de la pureté et de la performance requises du produit final.

- Si votre objectif principal est la pureté et la performance maximales : Pour les pièces critiques dans les domaines aérospatial, nucléaire ou médical, la fusion sous vide est la seule option viable.

- Si votre objectif principal est un alliage précis et répétable : Pour le développement ou la production de superalliages spéciaux aux chimies complexes, le contrôle offert par un four sous vide est essentiel.

- Si votre objectif principal est la fabrication générale ou la R&D à petite échelle : Des fours à atmosphère ou des fours boîtes de petite taille plus simples peuvent suffire et être plus rentables pour les applications où une ultra-haute pureté n'est pas le moteur principal.

En fin de compte, l'adoption de la technologie des fours sous vide est une décision stratégique visant à privilégier la qualité et la performance du matériau avant tout.

Tableau récapitulatif :

| Aspect clé | Signification |

|---|---|

| Pureté | Élimine l'oxydation et la contamination, élimine les gaz dissous par dégazage pour des métaux plus propres. |

| Contrôle de l'alliage | Assure une composition précise sans perte d'éléments réactifs, permettant des alliages haute performance uniformes. |

| Propriétés mécaniques | Améliore la ductilité, la résistance à la traction et la résistance à la corrosion pour des matériaux durables. |

| Applications | Critique dans l'aérospatiale, la défense, le nucléaire, le médical et l'électronique pour la fiabilité et la performance. |

Prêt à élever vos processus de fusion des métaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez dans l'aérospatiale, le nucléaire, le médical ou l'électronique, nos fours sous vide garantissent une qualité et une performance de matériau supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à enjeux élevés !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement