À la base, l'importance de la technique de dépôt chimique en phase vapeur (CVD) à paroi froide dans la recherche sur le graphène réside dans sa capacité à offrir un contrôle sans précédent sur le processus de croissance. Contrairement aux méthodes traditionnelles où l'ensemble de la chambre est chauffé, la CVD à paroi froide isole la réaction exclusivement à la surface du substrat, permettant aux chercheurs de manipuler précisément des paramètres tels que la température, le débit de gaz et la pression. Cela transforme la synthèse du graphène d'un processus en vrac en une expérience contrôlée de science des surfaces.

L'avantage central de la CVD à paroi froide n'est pas seulement de faire pousser du graphène, mais de comprendre *comment* il pousse. En créant un microenvironnement hautement contrôlé au niveau du substrat, la technique permet la recherche fondamentale nécessaire pour produire un graphène de haute qualité et sans défaut, adapté aux applications électroniques exigeantes.

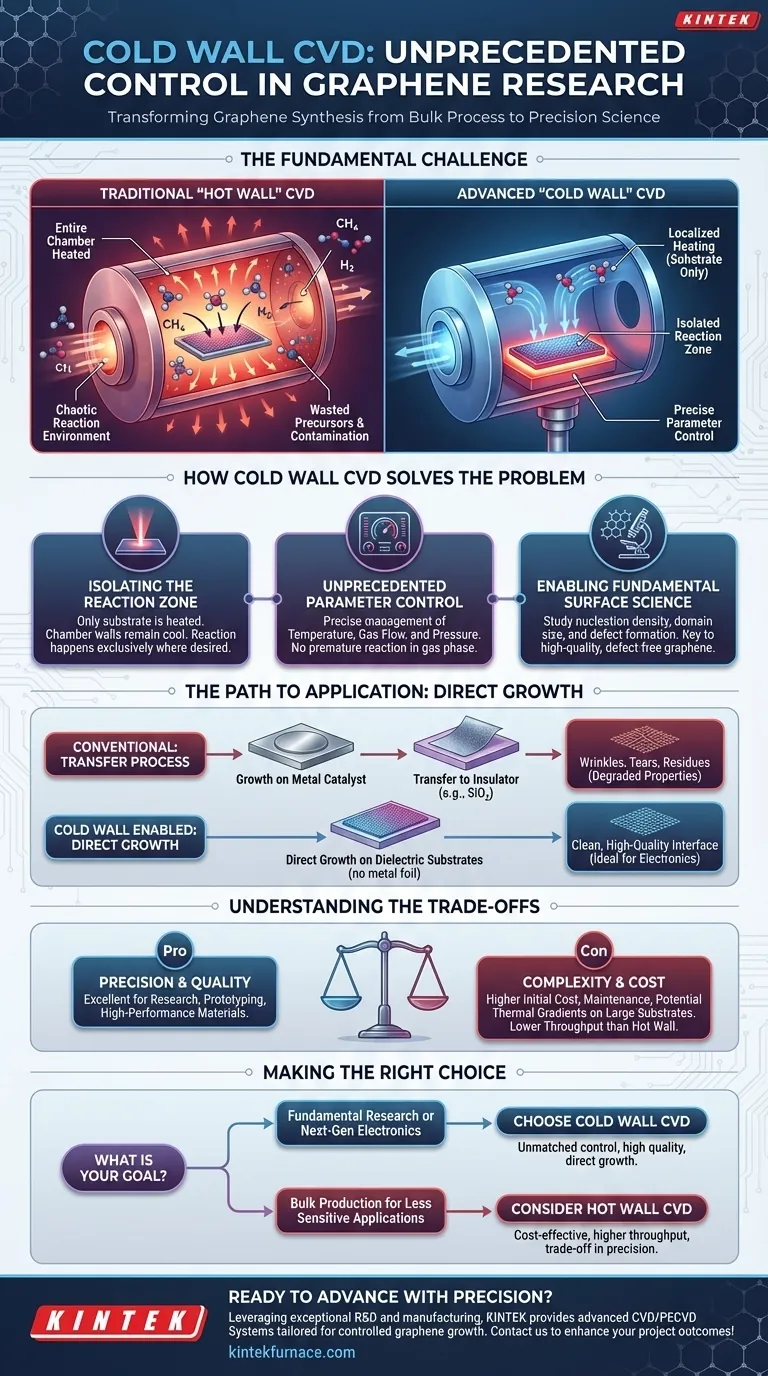

Le défi fondamental : contrôler la croissance du graphène

Les bases du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est la méthode la plus courante pour synthétiser du graphène de haute qualité sur une grande surface. Dans un processus typique, un gaz contenant du carbone tel que le méthane (CH₄) est introduit dans une chambre contenant un substrat catalytique, généralement du cuivre.

Des gaz tels que l'hydrogène (H₂) sont également utilisés pour contrôler la réaction et favoriser le dépôt ordonné des atomes de carbone dans le réseau hexagonal du graphène. Le rapport entre ces gaz est critique ; trop d'hydrogène peut corroder la feuille de graphène nouvellement formée.

Le problème des réacteurs à « paroi chaude »

Dans un système CVD traditionnel à « paroi chaude », l'ensemble du four ou du tube est chauffé à la température de réaction. Ce manque de précision thermique signifie que les gaz précurseurs peuvent se décomposer et réagir en phase gazeuse ou sur les parois de la chambre, et pas seulement sur le substrat cible.

Cela entraîne un gaspillage de précurseurs, une contamination potentielle et un manque de contrôle précis sur la nucléation (la formation initiale des îlots de graphène) et la croissance subséquente. Il est difficile d'étudier la science fondamentale lorsque l'environnement réactionnel est si chaotique.

Comment la CVD à paroi froide résout le problème de contrôle

Isoler la zone de réaction

La caractéristique déterminante d'un réacteur CVD à paroi froide est que seule la platine du substrat est activement chauffée, généralement par chauffage résistif ou inductif. Les parois de la chambre restent froides.

Ce changement simple mais puissant garantit que la réaction chimique — la décomposition du méthane et le dépôt de carbone — se produit presque exclusivement sur la surface chaude du substrat où vous le souhaitez.

Contrôle des paramètres sans précédent

En confinant la réaction au substrat, les chercheurs obtiennent un contrôle sans précédent sur les paramètres de processus les plus sensibles. Le débit de gaz et la pression peuvent être gérés avec précision car les gaz ne réagissent pas prématurément dans le volume chauffé de la chambre.

Cela permet l'étude systématique de l'impact de chaque variable sur la qualité finale du matériau, rapprochant la synthèse du graphène des normes de précision de l'industrie des semi-conducteurs.

Permettre la science fondamentale des surfaces

Ce niveau de contrôle est inestimable pour étudier la science médiatisée par la surface de la formation du graphène. Les chercheurs peuvent utiliser la CVD à paroi froide pour obtenir des informations concluantes sur la densité de nucléation, la taille des domaines et la formation de défauts.

Comprendre ces mécanismes fondamentaux est la clé pour produire de manière fiable des domaines de graphène larges et monocristallins, ce qui est le Saint Graal pour l'électronique haute performance.

Comprendre les compromis

Complexité et coût du système

Les systèmes CVD à paroi froide sont intrinsèquement plus complexes que les simples fours tubulaires à paroi chaude. Le chauffage localisé, les exigences en matière de vide et les systèmes précis de manipulation des gaz contribuent à un coût initial et à des frais de maintenance plus élevés.

Gradients thermiques

Le chauffage du seul substrat peut créer des gradients thermiques importants sur l'échantillon, en particulier sur les substrats plus grands. Si elle n'est pas gérée avec soin, cela peut entraîner une croissance non uniforme, où la qualité du graphène varie du centre au bord de la tranche.

Débit par rapport à la précision

La CVD à paroi froide est un outil optimisé pour la précision et la recherche. Bien qu'excellent pour développer de nouveaux procédés et fabriquer des matériaux de haute qualité pour les prototypes, les systèmes à paroi chaude traditionnels peuvent offrir un débit plus élevé pour des scénarios de production en vrac moins exigeants.

La voie vers l'application : croissance directe sur les diélectriques

Éviter le processus de transfert dommageable

Pour la plupart des applications électroniques, le graphène cultivé sur un catalyseur métallique doit être transféré sur un substrat isolant, comme le dioxyde de silicium. Ce processus de transfert est notoirement source de plis, de déchirures et de résidus de polymères qui dégradent les propriétés électroniques exceptionnelles du graphène.

Croissance directe sur les isolants

Un domaine de recherche clé, rendu possible par le contrôle des systèmes CVD avancés, est la croissance directe du graphène sur des substrats diélectriques. Des techniques telles que la CVD assistée par catalyseur gazeux, qui peuvent être mises en œuvre dans un réacteur à paroi froide, éliminent le besoin d'une feuille métallique et de l'étape de transfert dommageable qui s'ensuit.

C'est une voie critique pour intégrer directement le graphène dans les flux de travail de fabrication des semi-conducteurs, ouvrant la voie à son utilisation dans l'électronique et l'optoélectronique de nouvelle génération.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche fondamentale : La CVD à paroi froide est le choix supérieur pour son contrôle inégalé des paramètres de croissance, vous permettant d'étudier les mécanismes de nucléation et de croissance.

- Si votre objectif principal est le développement de l'électronique de nouvelle génération : Un système à paroi froide est essentiel pour produire des matériaux de haute qualité et explorer des techniques avancées telles que la croissance directe sur des substrats diélectriques.

- Si votre objectif principal est la production en vrac pour des applications moins sensibles : Un réacteur à paroi chaude traditionnel peut offrir une solution plus rentable, en acceptant un compromis dans le contrôle du processus et la pureté ultime du matériau.

En fin de compte, maîtriser l'outil qui fournit le bon niveau de contrôle est l'étape décisive pour réaliser le potentiel spécifique du graphène pour votre projet.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Avantage principal | Isole la réaction au substrat pour un contrôle précis de la température, du débit de gaz et de la pression. |

| Bénéfice clé | Permet l'étude fondamentale de la nucléation et de la croissance, conduisant à un graphène de haute qualité et sans défaut. |

| Idéal pour | La recherche fondamentale et le développement d'électronique de nouvelle génération, comme la croissance directe sur diélectriques. |

| Compromis | Complexité et coût plus élevés par rapport aux systèmes à paroi chaude ; potentiel de gradients thermiques sur les grands substrats. |

Prêt à faire progresser votre recherche sur le graphène avec précision ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos exigences expérimentales uniques pour une croissance contrôlée du graphène. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les résultats de votre projet !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?