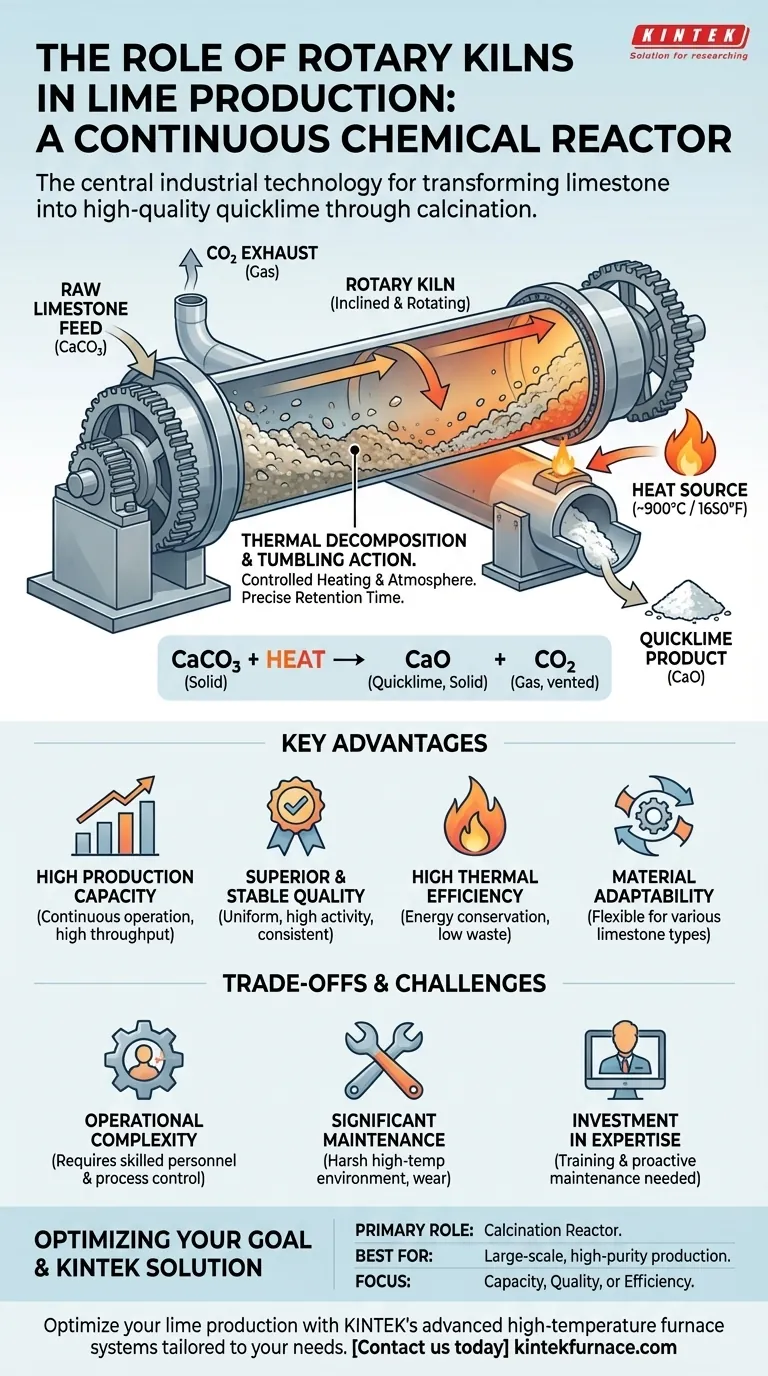

À la base, le four rotatif est la pièce maîtresse de la technologie industrielle pour la production de chaux. Il y parvient grâce à un processus à haute température appelé calcination, qui transforme chimiquement le calcaire (carbonate de calcium) en chaux vive (oxyde de calcium) en expulsant le dioxyde de carbone. Ce processus est fondamental pour fournir des matériaux essentiels à la sidérurgie, à la construction et à de nombreuses applications chimiques.

Le four rotatif n'est pas seulement un four ; c'est un réacteur chimique en fonctionnement continu. Son rôle principal est de fournir un environnement contrôlé et à haute température qui produit efficacement et constamment de la chaux vive de haute qualité à l'échelle industrielle.

Comment un four rotatif produit-il de la chaux ?

Un four rotatif exécute un processus thermique et mécanique précis pour convertir le calcaire brut en un produit fini. L'ensemble de l'opération est conçu pour une production continue et à grand volume.

La réaction chimique fondamentale

Le processus est basé sur la décomposition thermique. Lorsque le calcaire (CaCO₃) est chauffé à des températures d'environ 900°C (1650°F) ou plus, il se décompose.

Cette réaction libère du dioxyde de carbone (CO₂) gazeux, laissant derrière le produit solide désiré : la chaux vive (CaO).

Le processus mécanique

Un four rotatif est un grand récipient cylindrique rotatif monté sur une légère inclinaison. Le calcaire brut est introduit par l'extrémité supérieure.

Lorsque le four tourne lentement, le matériau dégringole et se déplace progressivement vers l'extrémité inférieure, plus chaude. Cette action de culbutage garantit que chaque particule est uniformément exposée à la chaleur intense.

Chauffage et atmosphère contrôlés

La chaleur est généralement appliquée directement par une flamme à l'intérieur du four. Le profil de température contrôlé et l'environnement scellé garantissent que la réaction de calcination se déroule efficacement.

Le matériau reste à l'intérieur du four pendant une durée spécifique, connue sous le nom de temps de rétention, qui est essentielle pour garantir que la conversion est complète.

Principaux avantages de la production de chaux

Les fours rotatifs sont la norme industrielle pour la production de chaux à grande échelle en raison d'une combinaison d'avantages distincts difficiles à obtenir avec d'autres technologies.

Capacité de production élevée

Les fours rotatifs sont conçus pour un fonctionnement continu et un débit élevé. Leur capacité à traiter de grands volumes de calcaire les rend idéaux pour les applications industrielles qui exigent un approvisionnement constant en chaux.

Qualité de produit supérieure et stable

Le contrôle précis de la température et le culbutage constant du matériau donnent un produit très uniforme et constant. Cela produit une chaux avec une activité élevée, une mesure de qualité cruciale pour son utilisation finale dans la fabrication de l'acier et des produits chimiques.

Haute efficacité thermique

Les fours rotatifs modernes sont conçus pour la conservation de l'énergie. Leur conception maximise le transfert de chaleur vers le matériau, minimisant le gaspillage d'énergie et réduisant les coûts opérationnels.

Adaptabilité aux matières premières

Ces fours peuvent traiter une large gamme de types et de tailles de calcaire. Cette flexibilité permet aux producteurs d'utiliser des matières premières disponibles localement sans compromettre la qualité du produit final.

Comprendre les compromis et les défis

Bien que très efficace, l'exploitation d'un système de four rotatif est une entreprise importante qui s'accompagne de exigences et de complexités spécifiques.

Complexité opérationnelle

L'exploitation correcte d'un four rotatif nécessite un personnel technique qualifié. Des facteurs tels que le débit d'alimentation, la vitesse de rotation, le débit de carburant et la température doivent être gérés avec soin pour maintenir la stabilité du processus et la qualité du produit.

Exigences d'entretien importantes

L'environnement rude et à haute température signifie que l'équipement est soumis à une usure importante. Un entretien tardif ou inapproprié peut entraîner une défaillance de l'équipement, des temps d'arrêt coûteux et des accidents de production potentiels.

Investissement en expertise

Pour garantir un fonctionnement sûr et efficace, les installations doivent investir dans la formation technique des opérateurs et des programmes de gestion de la maintenance proactifs. Cela améliore les compétences des opérateurs et garantit la stabilité et la fiabilité à long terme de l'équipement.

Faire le bon choix pour votre objectif

L'optimisation d'une opération de four rotatif dépend entièrement de votre objectif principal. Il est essentiel de comprendre l'équilibre entre la capacité, la qualité et le coût opérationnel.

- Si votre objectif principal est une production continue à grande échelle : Le four rotatif est la technologie définitive en raison de son débit et de sa capacité inégalés.

- Si votre objectif principal est une qualité de produit élevée et constante : Le contrôle précis de la température et du mélange du four offre un contrôle supérieur sur l'activité et la cohérence de la chaux.

- Si votre objectif principal est l'efficacité opérationnelle et la fiabilité : Vous devez vous engager à investir massivement dans la formation des opérateurs et un calendrier de maintenance proactif pour maximiser le temps de fonctionnement et l'efficacité énergétique.

En fin de compte, la capacité du four rotatif à transformer un minerai brut en un produit chimique industriel de grande valeur avec précision et à grande échelle en fait un atout indispensable dans la fabrication moderne.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle principal | Réacteur chimique central pour la calcination, convertissant le calcaire en chaux vive |

| Processus clé | Décomposition thermique à ~900°C, avec chauffage contrôlé et action de culbutage |

| Principaux avantages | Capacité de production élevée, qualité de produit supérieure, haute efficacité thermique, adaptabilité des matériaux |

| Défis | Complexité opérationnelle, maintenance importante, besoin de personnel qualifié |

| Idéal pour | Production continue à grande échelle ; chaux de haute pureté ; industries comme la sidérurgie et la construction |

Optimisez votre production de chaux avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires et installations industrielles des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, la qualité et la fiabilité de vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré