À la base, les fours dentaires sont les unités de traitement thermique essentielles dans tout laboratoire dentaire. Ils sont responsables de la transformation des matériaux bruts ou partiellement traités comme les poudres céramiques, les blocs de zircone et les modèles en cire en restaurations dentaires finales solides, durables et esthétiquement précises telles que les couronnes, les bridges et les facettes.

Le rôle d'un four dentaire s'étend bien au-delà du simple chauffage. C'est un instrument de précision conçu pour exécuter des cycles de température très spécifiques qui sont essentiels pour atteindre la résistance finale, l'ajustement, la couleur et la biocompatibilité d'une restauration dentaire.

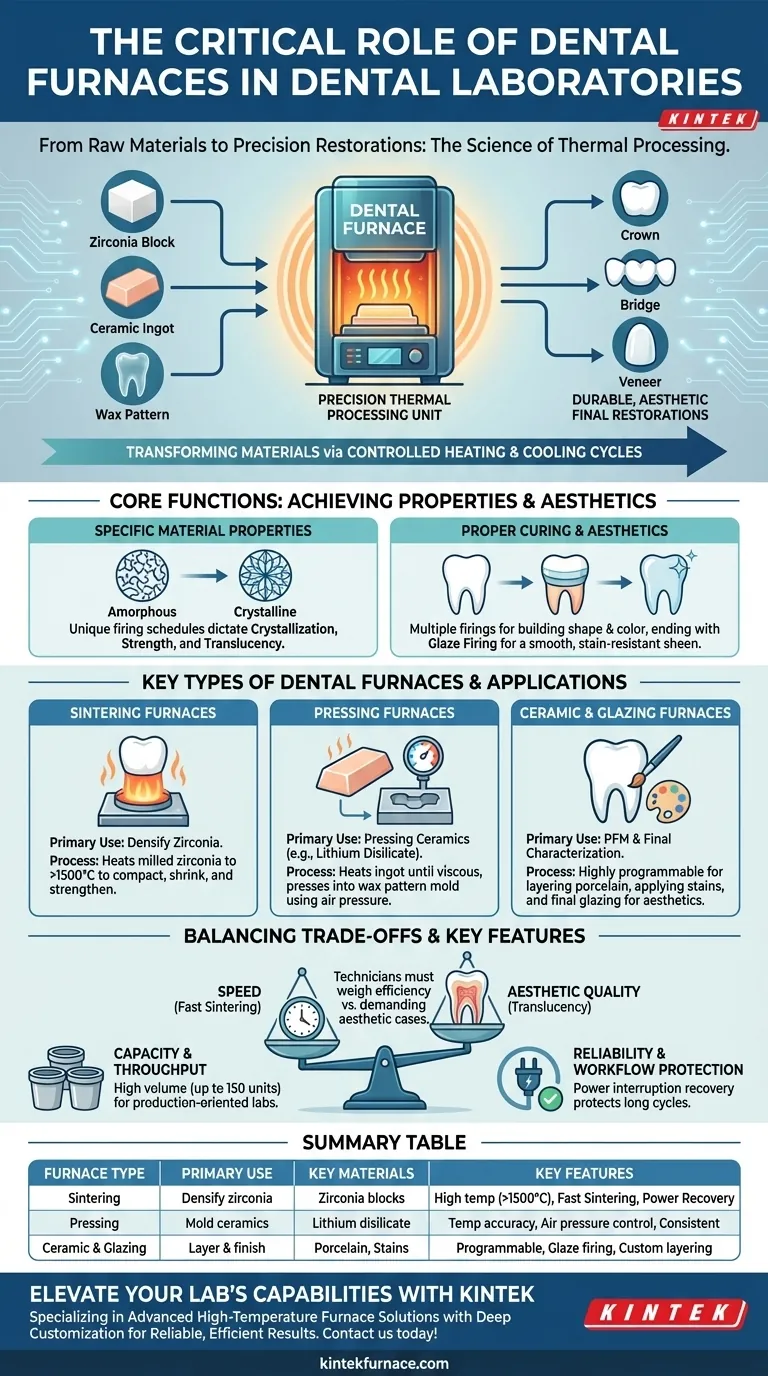

La fonction principale : De la matière première à la restauration finale

Un four dentaire n'est pas qu'un simple four ; c'est le moteur qui propulse la science des matériaux derrière les prothèses dentaires modernes. Son rôle principal est de créer un environnement de chauffage parfaitement contrôlé pour déclencher des changements physiques et chimiques spécifiques dans le matériau.

Obtention de propriétés matérielles spécifiques

La valeur d'un four réside dans sa précision. Chaque matériau, qu'il s'agisse de zircone ou de disilicate de lithium, nécessite un programme de cuisson unique – une séquence précise de vitesses de chauffage, de températures et de temps de maintien – pour atteindre ses propriétés souhaitées. Ce processus garantit que la restauration a la bonne structure de cristallisation, qui dicte sa résistance et sa translucidité finales.

Assurer un durcissement et une esthétique appropriés

Pour les restaurations en porcelaine stratifiée, le four est utilisé plusieurs fois pour construire la forme et la couleur. Chaque couche de poudre céramique est cuite pour la fusionner à la structure sous-jacente. L'étape finale est souvent une cuisson de glaçage, qui crée une surface lisse, résistante aux taches et d'apparence naturelle.

Types clés de fours et leurs applications

Différentes restaurations nécessitent différents matériaux et processus, c'est pourquoi les laboratoires utilisent plusieurs types de fours spécialisés.

Fours de frittage

Ceux-ci sont principalement utilisés pour le traitement de la zircone. Après qu'une couronne est usinée à partir d'un bloc de zircone mou, semblable à de la craie, le four de frittage la chauffe à des températures extrêmement élevées (souvent supérieures à 1500°C). Ce processus compacte le matériau, le faisant rétrécir à son état final, dense et incroyablement solide.

Fours de pressée

Les fours de pressée sont utilisés pour des matériaux comme le disilicate de lithium (par exemple, e.max). Dans ce processus, un lingot de céramique est chauffé jusqu'à ce qu'il devienne visqueux. Le four utilise ensuite la pression atmosphérique pour "presser" la céramique malléable dans un moule créé à partir d'un modèle en cire calciné, produisant une restauration monolithique très précise et solide.

Fours céramiques et de glaçage

Ce sont les bêtes de somme pour la création de couronnes céramo-métalliques (CM) et pour la caractérisation finale des restaurations entièrement céramiques. Leurs cycles hautement programmables permettent aux techniciens de cuire de fines couches de porcelaine, d'appliquer des colorants et de réaliser la cuisson finale du glaçage pour obtenir une esthétique réaliste.

Comprendre les compromis et les caractéristiques clés

Le choix et l'utilisation d'un four impliquent un équilibre entre la productivité et la qualité finale. Les fonctionnalités modernes sont conçues pour optimiser cet équilibre.

Vitesse vs Qualité Esthétique

De nombreux fours modernes offrent des programmes de frittage rapide qui peuvent réduire considérablement le temps de traitement. Bien qu'excellents pour l'efficacité, les cycles les plus rapides ne donnent pas toujours le niveau de translucidité le plus élevé requis pour les cas esthétiques antérieurs exigeants. Les techniciens doivent peser le besoin de rapidité par rapport aux exigences spécifiques du cas.

Capacité et débit

La capacité du four est un facteur majeur de la productivité d'un laboratoire. Certains modèles permettent d'empiler plusieurs creusets, permettant le traitement simultané de jusqu'à 150 unités. Ce débit élevé est essentiel pour les grands laboratoires axés sur la production.

Fiabilité et protection du flux de travail

Un cycle de cuisson raté signifie une perte de temps, de matériaux et de revenus. Des fonctionnalités telles que la récupération après une coupure de courant sont inestimables, car elles permettent au four de reprendre son cycle après une brève panne de courant. Cela protège les longs processus de frittage de plusieurs heures d'être ruinés.

Faire le bon choix pour votre objectif

Le four idéal dépend entièrement du type de travail dans lequel votre laboratoire est spécialisé. Votre décision doit être guidée par votre matériau principal et vos objectifs de production.

- Si votre objectif principal est la production de zircone à grand volume : privilégiez un four de frittage de grande capacité, avec des cycles de frittage rapide éprouvés et des fonctions de fiabilité robustes comme la protection contre les pannes de courant.

- Si votre objectif principal est les restaurations esthétiques haut de gamme : vous avez besoin d'un four céramique de précision avec des programmes de cuisson hautement personnalisables et précis pour la stratification, la coloration et le glaçage personnalisés.

- Si votre objectif principal est les céramiques pressées : un four de pressée dédié avec une précision de température exceptionnelle et un contrôle de pression constant est non négociable pour des résultats prévisibles.

En fin de compte, le four dentaire est le lien essentiel entre un design numérique ou analogique et une restauration cliniquement réussie.

Tableau récapitulatif :

| Type de four | Utilisation principale | Matériaux clés | Caractéristiques clés |

|---|---|---|---|

| Fours de frittage | Densification de la zircone pour la résistance | Blocs de zircone | Hautes températures (>1500°C), frittage rapide, récupération après coupure de courant |

| Fours de pressée | Moulage des céramiques en formes précises | Disilicate de lithium | Précision de la température, contrôle de la pression d'air, résultats constants |

| Fours céramiques et de glaçage | Stratification et finition de la porcelaine pour l'esthétique | Porcelaine, colorants | Cycles programmables, cuisson de glaçage, stratification personnalisée |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température conçues pour les laboratoires dentaires. Notre gamme de produits diversifiée — comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par une recherche et développement exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques, garantissant des restaurations fiables, efficaces et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer votre flux de travail et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité