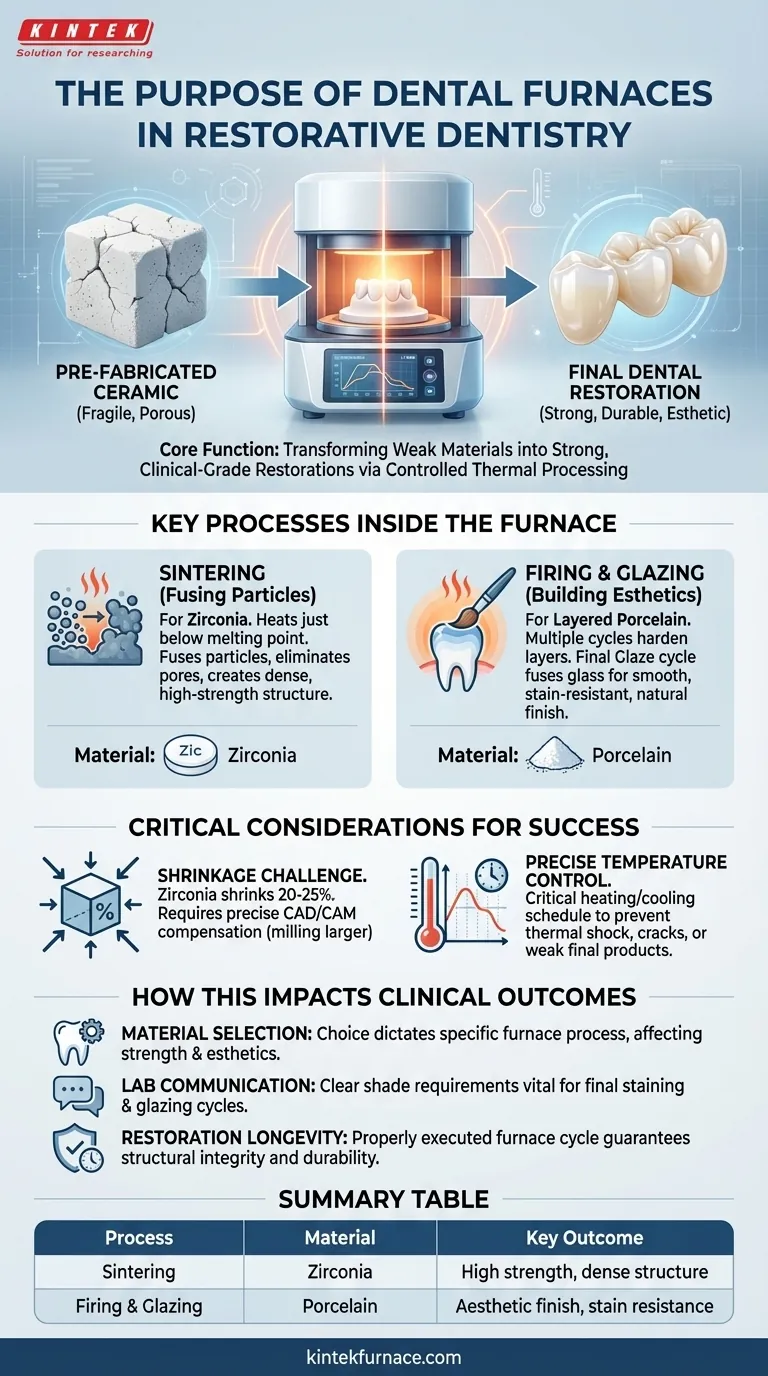

En bref, l'objectif d'un four dentaire est de transformer des matériaux céramiques préfabriqués fragiles en restaurations dentaires finales solides, durables et esthétiques. Il utilise une chaleur contrôlée avec précision pour durcir des matériaux tels que les couronnes, les bridges et les facettes afin qu'ils puissent résister aux forces fonctionnelles de la bouche humaine.

Le four dentaire est le lien essentiel entre une restauration conçue numériquement ou façonnée manuellement et une restauration cliniquement réussie. Il ne fait pas que chauffer le matériau ; il ré-ingénierie fondamentalement sa microstructure, le convertissant d'un état fragile, semblable à de la craie, à un produit final dense et à haute résistance.

La fonction principale : De la forme fragile à la restauration finale

Une idée fausse courante est que les fours dentaires se contentent de « cuire » ou de « sécher » une restauration. La réalité est un processus de science des matériaux beaucoup plus sophistiqué.

Le problème des céramiques non traitées

Les céramiques dentaires brutes, qu'elles soient fraisées à partir d'un bloc de zircone ou appliquées en couches de poudre de porcelaine, manquent de l'intégrité structurelle nécessaire à l'utilisation clinique.

Dans cet état initial, le matériau est poreux et cassant. Il ne peut pas résister aux forces de mastication importantes présentes dans la cavité buccale.

La solution : La transformation thermique

Le four applique un cycle de température très spécifique et préprogrammé. Ce processus de chauffage contrôlé initie une transformation physique et chimique au sein du matériau.

C'est ce qui confère à la couronne, au bridge ou à la facette finale la résistance, la stabilité, la couleur et la translucidité requises.

Processus clés à l'intérieur du four

Les différents matériaux nécessitent des processus thermiques différents, mais la plupart relèvent de deux catégories principales qui se produisent dans un four dentaire.

Frittage : Fusion des particules en une masse solide

Le frittage est le processus principal pour des matériaux comme la zircone. Le four chauffe le matériau à une température très élevée, juste en dessous de son point de fusion.

Cette chaleur intense provoque la fusion des particules individuelles du matériau, éliminant les pores entre elles et créant une structure dense, solide et incroyablement résistante. Les fours de frittage utilisent des éléments chauffants spécialisés, comme le disiliciure de molybdène, pour atteindre de manière fiable ces températures extrêmes.

Cuisson et émaillage : Construction de l'esthétique et scellement de la surface

Pour les restaurations stratifiées comme les facettes ou les couronnes en porcelaine, le four est utilisé pour plusieurs cycles de « cuisson ». Chaque couche de poudre de porcelaine est appliquée puis cuite pour la durcir avant que la suivante ne soit ajoutée.

Le cycle final est souvent un cycle de « glaçage » (émaillage), où une fine couche de verre est fusionnée à la surface. Cela crée une finition lisse, résistante aux taches et d'aspect naturel qui imite le lustre de l'émail dentaire naturel.

Comprendre les considérations critiques

L'exécution correcte de ces processus est une question de précision extrême. Ne pas le faire entraîne l'échec de la restauration.

Le défi du retrait (rétraction)

Pendant le frittage, les matériaux comme la zircone subissent un retrait important et prévisible, souvent jusqu'à 20-25 %.

Ce n'est pas un défaut, mais une propriété fondamentale du processus. Les techniciens dentaires et les logiciels CAO/FAO doivent compenser cela en fraisant la restauration initiale à l'état « cru » à une taille proportionnellement plus grande.

Le besoin d'un contrôle précis de la température

Le succès de la restauration dépend entièrement de la capacité du four à suivre un calendrier précis de chauffage et de refroidissement.

Augmenter la température trop rapidement peut provoquer un choc thermique et des fissures. La maintenir à la mauvaise température de pointe ou pendant une mauvaise durée peut entraîner une restauration faible ou décolorée. C'est pourquoi les fours dentaires modernes sont des dispositifs programmables sophistiqués.

Comment cette connaissance a un impact sur les résultats cliniques

Comprendre le rôle du four n'est pas seulement destiné aux techniciens de laboratoire ; cela fournit un contexte crucial pour toute l'équipe clinique.

- Si votre objectif principal est la sélection des matériaux : Sachez que votre choix (par exemple, zircone monolithique par rapport à porcelaine stratifiée) dicte le processus spécifique du four, ce qui a un impact direct sur la résistance et l'esthétique de la restauration finale.

- Si votre objectif principal est la communication avec le laboratoire : Communiquer clairement les exigences de teinte est vital, car le technicien de laboratoire utilise les cycles finaux de coloration et d'émaillage dans le four pour obtenir le résultat esthétique souhaité.

- Si votre objectif principal est d'assurer la longévité de la restauration : Comprenez qu'un cycle de four correctement exécuté est l'étape la plus importante pour garantir l'intégrité structurelle de la restauration et sa capacité à résister aux forces orales à long terme.

En fin de compte, le four dentaire est l'instrument critique qui transforme la conception d'un professionnel dentaire en une réalité durable, fonctionnelle et belle pour le patient.

Tableau récapitulatif :

| Processus | Matériau | Résultat clé |

|---|---|---|

| Frittage | Zircone | Haute résistance, structure dense |

| Cuisson et émaillage | Porcelaine | Finition esthétique, résistance aux taches |

Élevez les capacités de votre laboratoire dentaire avec les solutions de fours dentaires avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, à tube et sous vide et atmosphériques, adaptés à vos besoins uniques grâce à une personnalisation approfondie. Obtenez un frittage et une cuisson précis pour des restaurations durables et magnifiques – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et vos résultats !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises