Dans le contexte de la technologie dentaire, un four de glaçage est un four spécialisé à haute température utilisé pour appliquer un revêtement final, ressemblant à du verre, sur les restaurations dentaires en céramique. Ce processus, connu sous le nom de glaçage, est l'étape finale critique après qu'une couronne, un pont ou une facette a été usiné ou construit, créant un produit final solide, lisse et esthétiquement agréable qui imite une dent naturelle.

L'objectif d'un four de glaçage va au-delà de la simple esthétique. C'est un outil crucial pour transformer une céramique poreuse et façonnée en une restauration finale non poreuse et durable, dotée d'une résistance et d'une biocompatibilité améliorées.

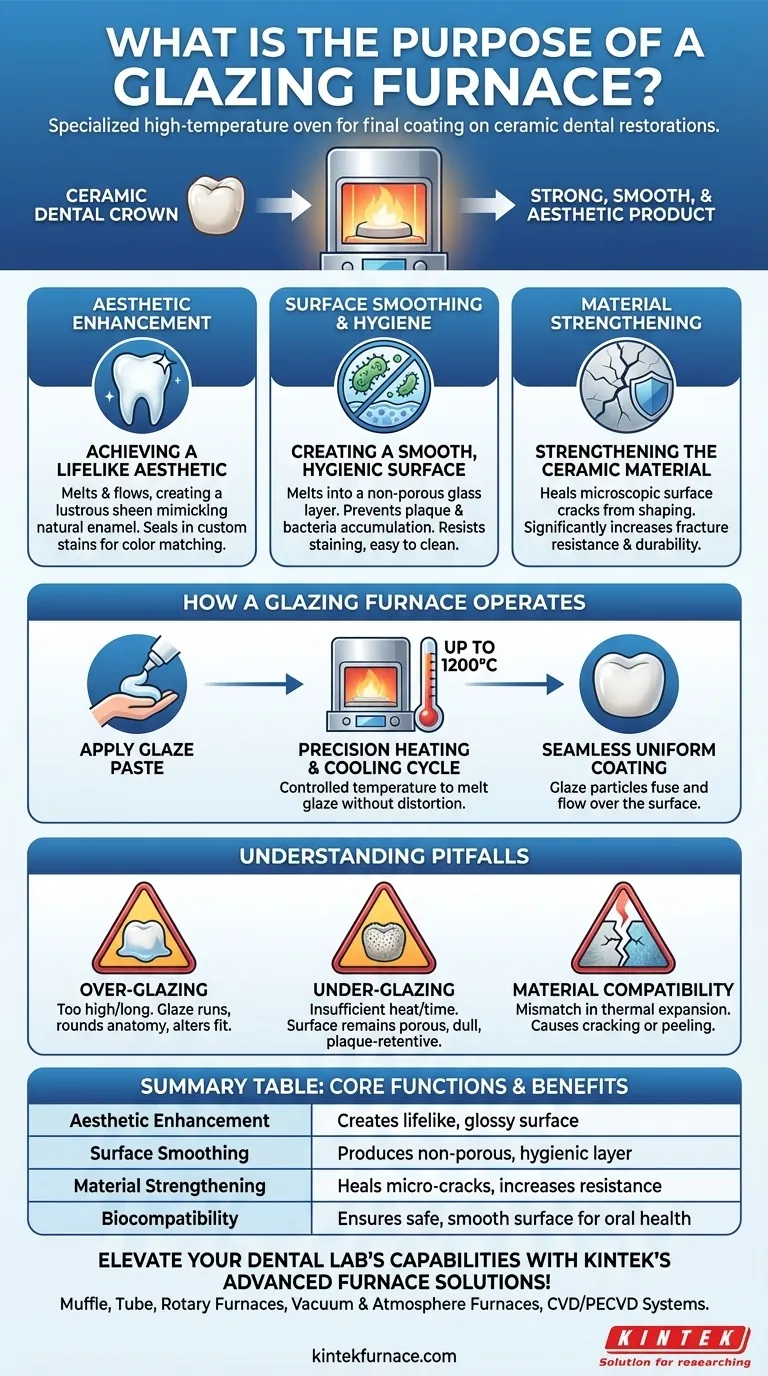

Les fonctions principales du glaçage

Un four de glaçage remplit plusieurs fonctions critiques simultanément pendant son cycle de cuisson. Comprendre ces fonctions révèle pourquoi le glaçage est une étape non négociable dans la production de restaurations céramiques de haute qualité.

Obtention d'une esthétique réaliste

L'objectif le plus visible du glaçage est de créer une belle restauration. Le matériau de glaçage fond et coule sur la céramique, créant un éclat lustré qui imite la translucidité naturelle et le brillant de l'émail dentaire.

Ce processus scelle également toutes les taches externes appliquées par le technicien pour correspondre aux variations de couleur spécifiques des dents adjacentes du patient.

Création d'une surface lisse et hygiénique

Une restauration céramique non émaillée a une surface poreuse, légèrement rugueuse au niveau microscopique. Le four fait fondre le glaçage en une couche de verre vitrifié et non poreux.

Cette surface incroyablement lisse est cruciale pour l'hygiène buccale. Elle empêche l'accumulation de plaque et de bactéries et résiste aux taches des aliments et des boissons, rendant la restauration plus facile à nettoyer pour le patient.

Renforcement du matériau céramique

La fonction la plus importante et la moins bien comprise est peut-être le renforcement de la restauration. Le processus de façonnage et de meulage d'une couronne en céramique peut introduire des micro-fissures en surface.

Le cycle de chauffage et de refroidissement contrôlé à l'intérieur du four de glaçage "guérit" efficacement ces micro-fissures. Cela augmente considérablement la résistance finale à la fracture et la durabilité à long terme de la restauration une fois qu'elle est dans la bouche du patient.

Comment fonctionne un four de glaçage

Bien que souvent utilisé de manière interchangeable avec le terme plus large "four céramique", un cycle de glaçage est un programme spécifique axé sur le traitement de surface final.

Contrôle précis de la température

Les fours de glaçage se caractérisent par leur contrôle précis de la température. Ils exécutent des cycles de chauffage préprogrammés qui peuvent atteindre jusqu'à 1200°C (2192°F).

Le four doit augmenter et abaisser la température à un rythme spécifique pour faire fondre correctement le glaçage sans provoquer de choc thermique ou de distorsion du noyau céramique sous-jacent.

Le processus de cuisson

Tout d'abord, un technicien applique une fine couche de pâte ou de poudre de glaçage sur la restauration façonnée. La restauration est ensuite placée dans le four.

Lorsque le four chauffe, les particules de glaçage fusionnent et s'écoulent, créant un revêtement uniforme et sans soudure sur toute la surface avant d'être refroidi de manière contrôlée.

Comprendre les compromis et les pièges

Obtenir un glaçage parfait demande de l'habileté et de la précision. Le four est un outil qui doit être utilisé correctement pour éviter de compromettre le produit final.

Le risque de sur-glaçage

Si la température est trop élevée ou le temps de maintien trop long, le glaçage peut devenir trop fluide. Cela peut le faire "couler", ce qui arrondit l'anatomie fonctionnelle et pointue (cuspides et crêtes) de la dent et peut altérer l'ajustement de la restauration.

Le problème du sous-glaçage

Inversement, une chaleur ou un temps insuffisant entraînera un glaçage incomplet. La surface restera poreuse et rugueuse, ce qui annulera le but de la procédure et entraînera des taches, une rétention de plaque et un aspect terne.

Compatibilité des matériaux

Tous les glaçages ne fonctionnent pas avec toutes les céramiques. Le matériau de glaçage doit avoir un coefficient de dilatation thermique compatible avec la céramique de base (par exemple, zircone, disilicate de lithium). Un décalage peut entraîner la fissuration ou le décollement du glaçage au fil du temps.

Faire le bon choix pour votre objectif

Le four de glaçage est l'outil qui garantit la qualité finale de toute restauration céramique. L'exécution correcte du cycle de glaçage est essentielle pour répondre aux exigences cliniques et des patients.

- Si votre objectif principal est l'esthétique : Le processus de glaçage permet de fixer les teintes personnalisées et de créer l'éclat vital et naturel qui rend une restauration indiscernable d'une vraie dent.

- Si votre objectif principal est la longévité : Le cycle thermique du four est essentiel pour réparer les micro-fissures de surface, augmentant significativement la résistance globale à la fracture de la restauration.

- Si votre objectif principal est la biocompatibilité et l'hygiène : Le four crée une surface vitrifiée et ultra-lisse qui résiste à l'accumulation de plaque, assurant la santé à long terme des tissus gingivaux environnants.

En fin de compte, le four de glaçage transforme une restauration techniquement correcte en une restauration cliniquement réussie.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Amélioration esthétique | Crée une surface réaliste et brillante qui imite l'émail dentaire naturel |

| Lissage de surface | Produit une couche non poreuse et hygiénique pour prévenir la plaque et les taches |

| Renforcement des matériaux | Répare les micro-fissures, augmentant la résistance à la fracture et la durabilité |

| Biocompatibilité | Assure une surface sûre et lisse pour une santé bucco-dentaire à long terme |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des produits sur mesure tels que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques, garantissant des performances supérieures pour les restaurations céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre flux de travail et fournir des résultats durables et esthétiques à vos patients !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire