À la base, un four dentaire à porcelaine est un four hautement spécialisé conçu pour la tâche critique de transformer les matériaux céramiques en restaurations dentaires durables et esthétiques. Il utilise des cycles de température et des conditions atmosphériques contrôlés avec précision pour cuire, fritter et traiter des matériaux comme la porcelaine et la zircone, créant ainsi des produits finis tels que des couronnes, des ponts et des facettes.

La véritable fonction du four n'est pas seulement de chauffer ; elle est de modifier fondamentalement les propriétés d'un matériau. En gérant méticuleusement la température, il fusionne des particules microscopiques pour obtenir la combinaison exacte de résistance, de couleur et de translucidité requise pour qu'une restauration ressemble et fonctionne comme une dent naturelle.

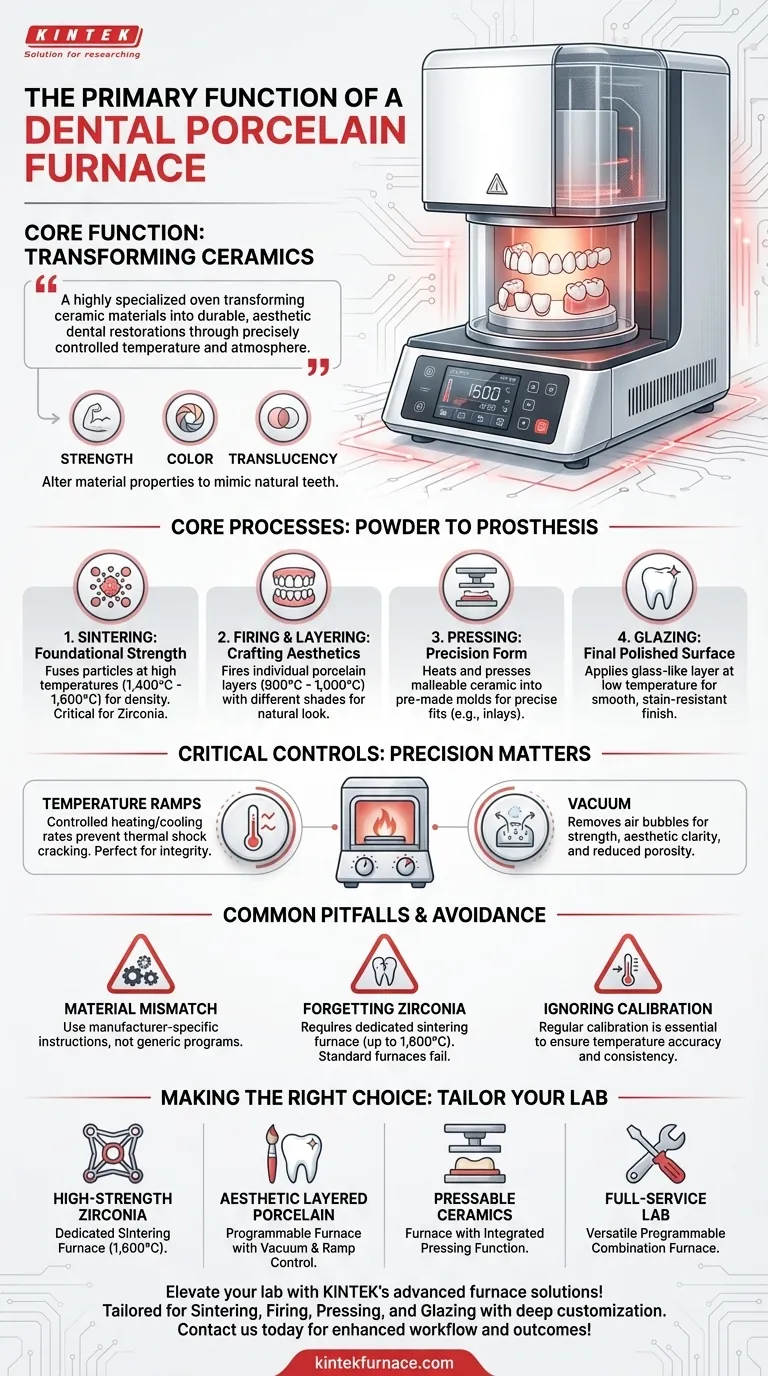

Les processus fondamentaux : De la poudre à la prothèse

Un four dentaire n'est pas un simple appareil "prêt à l'emploi". Il exécute plusieurs processus thermiques distincts, chacun contribuant à une qualité spécifique de la restauration finale.

Frittage : Bâtir une force fondamentale

Le frittage est le processus de chauffage d'un matériau à une température élevée, juste en dessous de son point de fusion. Cela provoque la fusion des particules individuelles, augmentant considérablement la densité et la résistance du matériau.

C'est particulièrement critique pour des matériaux comme la zircone, qui sont frittés à très haute température (1 400 °C à 1 600 °C) pour atteindre leur durabilité exceptionnelle pour les couronnes et les ponts.

Cuisson et superposition : Créer l'esthétique

Pour les restaurations où l'esthétique est primordiale, les techniciens construisent souvent la porcelaine en couches. Chaque couche peut avoir une teinte ou une translucidité différente pour imiter la complexité d'une dent naturelle.

Le four est utilisé pour cuire chaque couche individuellement à une température précise (généralement 900-1000 °C), la durcissant avant que la suivante ne soit appliquée.

Pressage : Obtenir une forme précise

Dans cette technique, un lingot de céramique est chauffé jusqu'à ce qu'il devienne malléable. Le four utilise ensuite une pression mécanique intégrée pour presser la céramique ramollie dans un moule ou une matrice préfabriquée.

Cette méthode est très efficace pour créer des restaurations incroyablement précises et bien ajustées comme les inlays, les onlays et les couronnes unitaires.

Glaçage : La surface finale polie

La dernière étape est souvent une cuisson de glaçage. Une fine couche de matériau semblable à du verre est appliquée sur la restauration et cuite à une température relativement basse.

Cela crée une surface lisse, non poreuse et très brillante qui résiste aux taches et semble naturelle pour le patient.

Comprendre les contrôles clés

Le succès de toute restauration dépend de la capacité du four à gérer précisément deux variables critiques : la température et l'atmosphère. Ce contrôle est ce qui distingue un résultat de haute qualité d'un échec.

L'importance des rampes de température

Un cycle de cuisson ne se limite pas à atteindre une température maximale. Le taux de chauffage et de refroidissement (les "rampes") est tout aussi important.

Si une pièce céramique est chauffée ou refroidie trop rapidement, le choc thermique résultant la fera craquer. Les fours programmables permettent aux techniciens de contrôler parfaitement ces taux, garantissant l'intégrité de la restauration.

Le rôle du vide

De nombreux cycles de cuisson sont effectués sous vide. L'extraction de l'air de la chambre de cuisson élimine les impuretés et empêche les micro-bulles d'air de se piéger dans la porcelaine.

Une restauration cuite sans vide adéquat peut être plus faible, poreuse et avoir un aspect trouble ou opaque, compromettant à la fois sa résistance et sa valeur esthétique.

Pièges courants à éviter

Même avec un équipement avancé, une erreur d'utilisateur ou une mauvaise compréhension du matériau peut entraîner de mauvais résultats. Le four n'est aussi bon que le protocole qui lui est donné.

Incompatibilité des matériaux

Différents systèmes céramiques de différents fabricants ont des exigences de cuisson uniques. L'utilisation d'un programme générique pour un matériau spécialisé est une cause fréquente d'échec.

Toujours se référer aux instructions spécifiques du fabricant concernant les températures, les taux de rampe et les temps de maintien.

Ne pas oublier les besoins de la zircone

Les fours à porcelaine standard ne peuvent pas atteindre les températures extrêmement élevées requises pour fritter correctement la zircone. Tenter de le faire entraînerait un cadre faible et crayeux, cliniquement inutilisable.

Les laboratoires travaillant avec la zircone doivent investir dans un four de frittage dédié capable de maintenir des températures allant jusqu'à 1 600 °C.

Ignorer l'étalonnage

Avec le temps, le thermostat d'un four peut dériver, ce qui signifie que la température affichée ne correspond plus à la température réelle à l'intérieur de la chambre.

Un étalonnage régulier est essentiel pour garantir que les cycles de cuisson sont précis et reproductibles. Un four non étalonné est une source principale de résultats incohérents, allant d'une teinte incorrecte à une fissuration pure et simple.

Faire le bon choix pour votre objectif

Le four idéal dépend entièrement du type de travail que vous produisez. Aligner les capacités de l'équipement avec la production principale de votre laboratoire est la clé d'un flux de travail efficace.

- Si votre objectif principal est les armatures en zircone à haute résistance : Vous avez besoin d'un four de frittage dédié qui peut atteindre et maintenir de manière fiable des températures de 1 600 °C.

- Si votre objectif principal est la porcelaine esthétique stratifiée (PFM ou entièrement céramique) : Votre priorité est un four programmable avec une capacité de vide exceptionnelle et un contrôle précis des rampes de température.

- Si votre objectif principal est les céramiques pressables : Vous avez besoin d'un four avec une fonction de pressage intégrée qui combine précisément la chaleur et la force mécanique.

- Si vous êtes un laboratoire à service complet : Un four combiné polyvalent et programmable qui peut gérer la cuisson, le pressage et le glaçage est l'investissement le plus efficace et le moins encombrant.

En fin de compte, la maîtrise du four dentaire est fondamentale pour fournir constamment des restaurations à la fois fonctionnellement solides et esthétiquement exceptionnelles.

Tableau récapitulatif :

| Processus | Fonction clé | Plage de température typique |

|---|---|---|

| Frittage | Fusionne les particules pour la résistance | 1 400 °C - 1 600 °C |

| Cuisson et superposition | Durcit les couches pour l'esthétique | 900 °C - 1 000 °C |

| Pressage | Façonne les céramiques avec pression | Varie selon le matériau |

| Glaçage | Crée une surface lisse et résistante aux taches | Basse température |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés au frittage, à la cuisson, au pressage et au glaçage. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur les armatures en zircone, la porcelaine stratifiée ou les restaurations complètes, KINTEK offre précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité