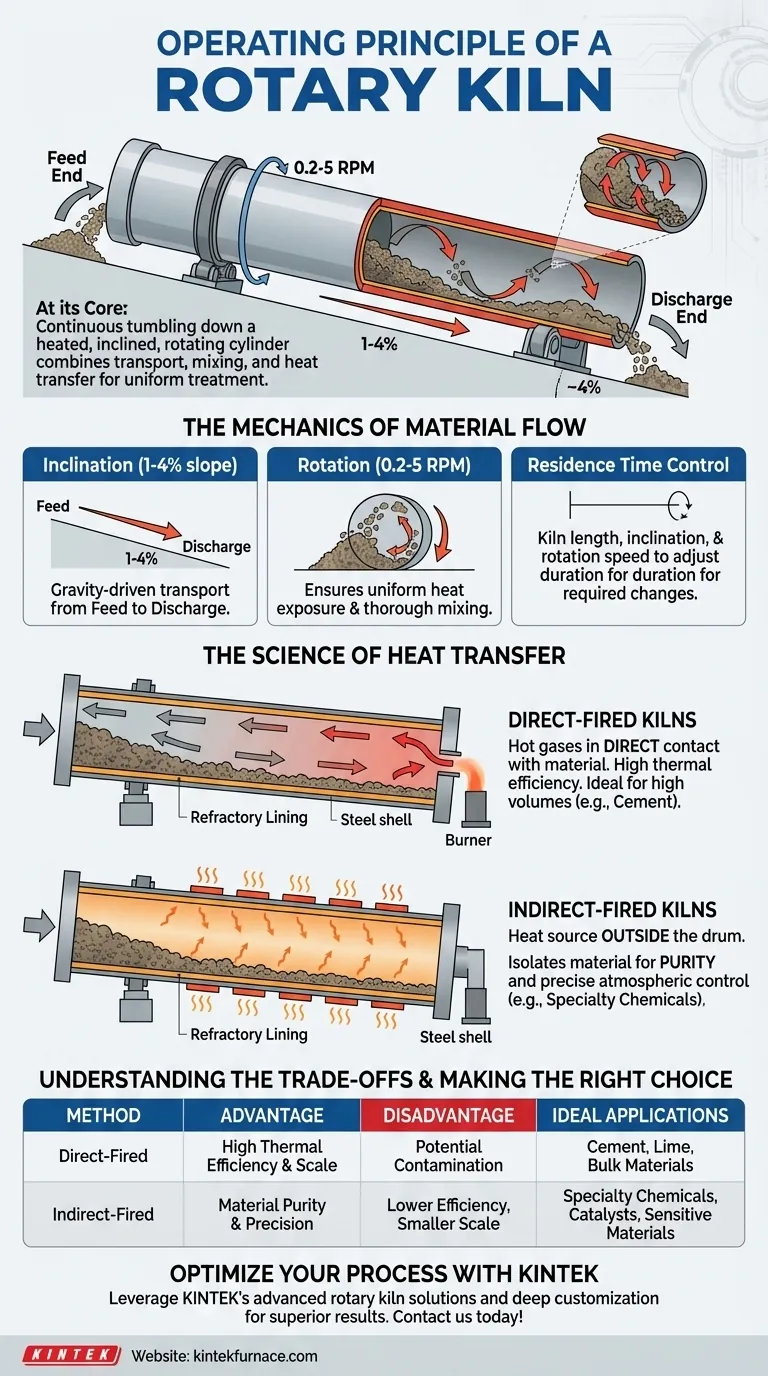

À la base, un four rotatif fonctionne en faisant culbuter continuellement le matériau dans un cylindre chauffé, à rotation lente et légèrement incliné. Ce mécanisme simple mais efficace combine le transport, le mélange et le transfert de chaleur des matériaux en un seul processus. La combinaison de la pente du four et de sa vitesse de rotation détermine la manière dont le matériau se déplace et la durée de son exposition à la chaleur, permettant un traitement thermique précis et uniforme.

Le principe fondamental du four rotatif est sa capacité à réaliser un traitement thermique continu et uniforme. Il y parvient en utilisant la gravité et la rotation pour déplacer et mélanger les matériaux dans un environnement contrôlé à haute température, ce qui en fait une pierre angulaire de l'industrie lourde.

La mécanique de l'écoulement des matériaux

Le génie du four rotatif réside dans la façon dont il utilise la physique simple pour gérer un processus industriel complexe. Le mouvement du matériau n'est pas arbitraire ; c'est une variable soigneusement contrôlée.

Le rôle de l'inclinaison

L'ensemble du four est incliné d'un léger angle vers le bas, généralement entre 1 % et 4 % par rapport à l'horizontale.

Cette pente est le principal moteur du transport des matériaux. Le matériau introduit dans l'extrémité supérieure, ou "d'alimentation", se déplace naturellement vers l'extrémité inférieure, ou "de décharge", sous l'effet de la gravité.

L'impact de la rotation

Le four tourne lentement sur son axe longitudinal, généralement entre 0,2 et 5 tours par minute (RPM).

Cette rotation soulève le matériau à mi-chemin de la paroi intérieure du four avant qu'il ne retombe dans le lit de matériau. Cette action de culbutage est essentielle pour assurer une exposition uniforme à la chaleur et un mélange approfondi, ce qui prévient les points chauds et favorise des réactions chimiques constantes.

Contrôle du temps de séjour

Le "temps de séjour" – le temps total que le matériau passe à l'intérieur du four – est fonction de la longueur du four, de son inclinaison et de sa vitesse de rotation.

En ajustant la pente et la vitesse de rotation, les opérateurs peuvent contrôler précisément cette durée pour s'assurer que le matériau subit les changements physiques ou chimiques requis.

La science du transfert de chaleur

L'objectif ultime du four est de transférer de la chaleur au matériau. Ceci est réalisé par deux méthodes principales, chacune présentant des avantages distincts.

Fours à chauffage direct

Dans un système à chauffage direct, un brûleur est généralement situé à l'extrémité de décharge du four, générant des gaz chauds qui circulent directement à travers le cylindre.

Ces gaz entrent en contact direct avec le matériau, transférant efficacement la chaleur. La plupart des grands fours industriels utilisent un flux à contre-courant, où le gaz chaud circule dans la direction opposée du matériau, maximisant l'efficacité thermique.

Fours à chauffage indirect

Dans un système à chauffage indirect, la source de chaleur est située à l'extérieur du tambour rotatif. Le tambour est chauffé extérieurement, et cette chaleur rayonne vers l'intérieur vers le matériau.

Cette conception est cruciale lorsque le matériau ne doit pas être contaminé par des sous-produits de combustion ou lorsqu'une atmosphère interne spécifique (par exemple, inerte ou réductrice) est requise. Les fours rotatifs électriques en sont un exemple courant, utilisant des éléments chauffants électriques pour une chaleur précise et propre.

Le revêtement réfractaire critique

L'intérieur de la coque en acier du four est protégé par un revêtement réfractaire, une couche de briques résistantes à la chaleur ou de matériau coulé.

Ce revêtement a deux objectifs : il isole la coque en acier des températures de processus extrêmes et minimise les pertes de chaleur vers l'environnement, améliorant ainsi l'efficacité globale.

Comprendre les compromis : chauffage direct vs indirect

Le choix entre le chauffage direct et indirect est la décision de conception la plus fondamentale et dépend entièrement des exigences du processus.

Chauffage direct : Efficacité et échelle

Les fours à chauffage direct sont plus efficaces thermiquement car la chaleur est transférée directement de la flamme et des gaz au matériau. Cela les rend idéaux pour le traitement de volumes importants de matériaux en vrac, comme dans la fabrication du ciment.

L'inconvénient principal est le risque de contamination du matériau par les sous-produits de la combustion du carburant, tels que les cendres ou le soufre.

Chauffage indirect : Pureté et précision

Les fours à chauffage indirect sont le choix supérieur lorsque la pureté des matériaux est primordiale. En isolant le matériau de la source de chaleur, tout risque de contamination est éliminé.

Cette méthode permet également un contrôle absolu de l'atmosphère interne du four. Bien que moins efficace thermiquement et souvent de plus petite échelle, la précision du chauffage indirect est essentielle pour produire des produits chimiques spécialisés, calciner des catalyseurs ou traiter des matériaux sensibles.

Faire le bon choix pour votre processus

Comprendre ces principes de fonctionnement vous permet de sélectionner et d'optimiser un four pour un objectif industriel spécifique.

- Si votre objectif principal est un traitement à haut volume et à faible coût (comme le ciment ou la chaux) : Un four à chauffage direct et à contre-courant est le choix le plus efficace thermiquement et économiquement.

- Si votre objectif principal est la pureté du matériau ou une atmosphère contrôlée (comme les produits chimiques spécialisés) : Un four à chauffage indirect, potentiellement électrique, offre l'isolation et la précision nécessaires au processus.

- Si votre objectif principal est une réaction chimique spécifique : Le contrôle du temps de séjour et du profil de température dans les différentes zones du four (séchage, préchauffage, calcination) est le facteur le plus critique.

En maîtrisant l'interaction de la rotation, de l'inclinaison et du flux de chaleur, tout défi de traitement thermique peut être efficacement conçu et contrôlé.

Tableau récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Flux de Matériau | Contrôlé par l'inclinaison du four (pente de 1 à 4 %) et la rotation (0,2 à 5 tr/min) pour le transport et le mélange par gravité. |

| Transfert de Chaleur | Chauffage direct pour l'efficacité ; chauffage indirect pour la pureté et les atmosphères contrôlées. |

| Temps de Séjour | Ajustable via la pente et la rotation pour assurer un traitement thermique uniforme et des réactions chimiques. |

| Applications | Idéal pour le ciment, la chaux, les produits chimiques spécialisés et la calcination de catalyseurs. |

Optimisez votre traitement thermique avec les solutions de fours rotatifs avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours rotatifs, les fours à moufle et les systèmes CVD/PECVD, adaptés à vos besoins uniques. Que vous soyez dans la production de ciment ou de produits chimiques spécialisés, notre personnalisation approfondie garantit un contrôle précis pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré