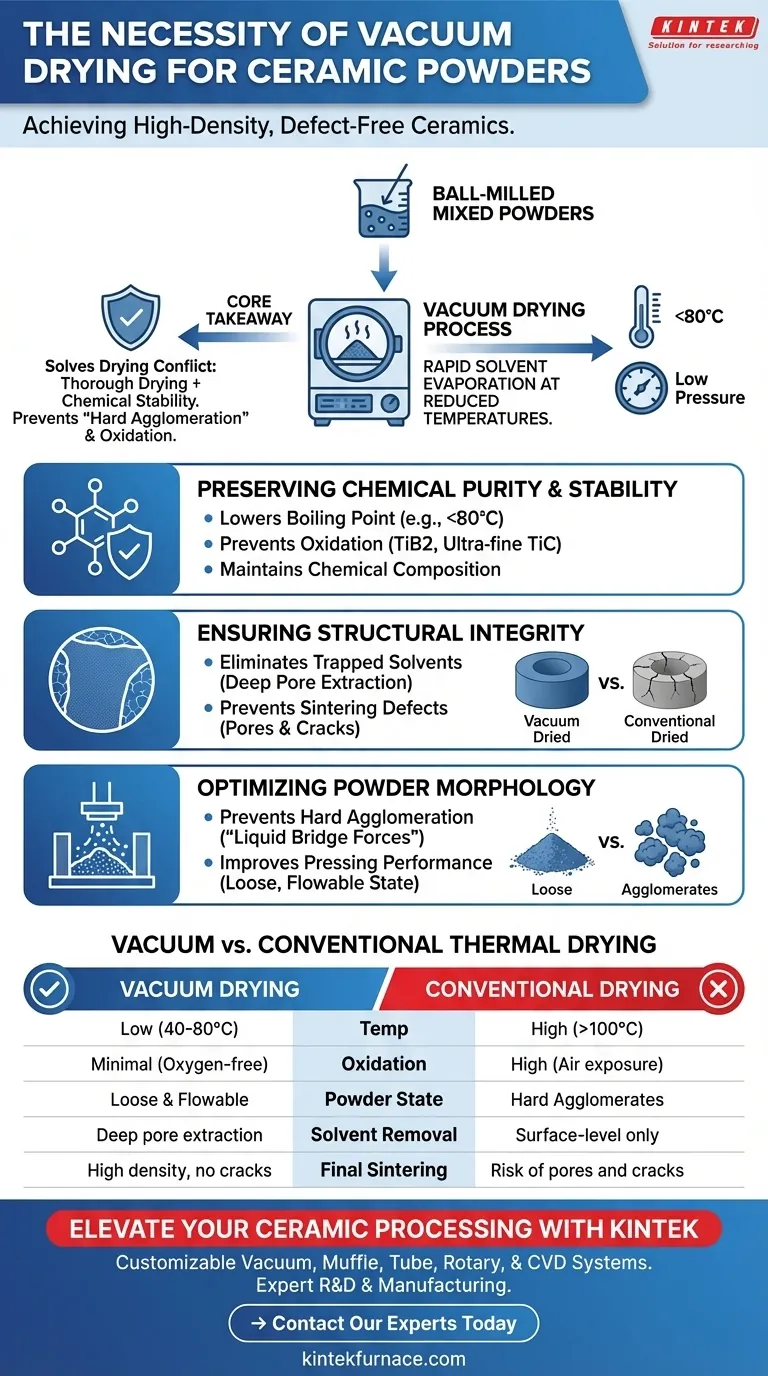

La nécessité d'utiliser des équipements de séchage sous vide pour les poudres broyées à billes réside dans sa capacité à faciliter l'évaporation rapide des solvants à des températures réduites. En abaissant la pression ambiante, le système abaisse considérablement le point d'ébullition des liquides, permettant l'élimination de l'humidité et des milieux de broyage sans exposer les poudres sensibles à la chaleur à l'oxydation. Ce processus est essentiel pour assurer l'élimination complète des volatils adsorbés qui causeraient autrement des défauts structurels, tels que des fissures ou des pores, pendant la phase finale de frittage.

Point clé à retenir Le séchage sous vide résout le conflit entre un séchage complet et la stabilité chimique. Il élimine l'"agglomération dure" et l'oxydation associées au séchage à haute température, garantissant que la poudre conserve la haute activité de surface et la morphologie "lâche" requises pour la fabrication de céramiques de haute densité et sans défaut.

Préservation de la pureté et de la stabilité chimiques

Abaissement du point d'ébullition

Le mécanisme principal d'un séchoir sous vide est la réduction de la pression du système. Ce changement physique abaisse considérablement la température d'ébullition des solvants (tels que l'éthanol ou l'eau) utilisés dans le processus de broyage humide à billes.

Prévention de l'oxydation

Étant donné que l'évaporation se produit à des températures plus basses (par exemple, 60°C - 80°C), le risque d'oxydation thermique est minimisé. Ceci est critique pour les matériaux actifs ou sensibles à l'oxygène, tels que le TiB2 ou le carbure de titane ultra-fin, qui peuvent se dégrader ou subir des changements de phase dans l'air à haute température.

Maintien de la composition chimique

Le séchage sous vide empêche l'hydrolyse et d'autres voies de dégradation chimique qui se produisent dans des environnements humides et à haute température. Cela garantit que le mélange précurseur conserve la stœchiométrie chimique exacte prévue pour le produit final.

Assurer l'intégrité structurelle

Élimination des solvants profondément piégés

Le séchage standard ne parvient souvent pas à éliminer les solvants piégés *à l'intérieur* des pores des particules ou des agglomérats. Les environnements sous vide créent une différence de pression qui extrait les solvants résiduels traces et l'eau adsorbée des profondeurs de la structure de la poudre.

Prévention des défauts de frittage

Si des solvants restent piégés dans la poudre, ils se transformeront en gaz pendant le processus de frittage à haute température. Cette libération de gaz crée une pression qui entraîne des pores et des fissures, compromettant la densité et la résistance mécanique de la céramique. Le séchage sous vide élimine efficacement ce risque à la source.

Optimisation de la morphologie de la poudre

Prévention de l'agglomération dure

Le séchage à haute température provoque souvent des "forces de pont liquide" entre les particules, conduisant à la formation de grumeaux durs et denses (agglomérats) difficiles à décomposer. Le séchage sous vide élimine rapidement l'humidité à basse température, empêchant une agglomération secondaire sévère.

Amélioration des performances de pressage

En évitant les agglomérats durs, la poudre séchée reste dans un "état lâche". Cette fluidité est essentielle pour les étapes ultérieures de moulage et de pressage, assurant un remplissage uniforme des moules et une densité constante dans le corps vert (l'objet céramique non cuit).

Comprendre les risques du séchage thermique standard

Le compromis de la température

Dans les fours standards, augmenter la vitesse de séchage nécessite d'augmenter la température. Cela crée un compromis direct : un séchage plus rapide entraîne une oxydation et une croissance des grains plus importantes. Le séchage sous vide contourne complètement ce compromis.

Le piège de la densité

Le séchage conventionnel peut laisser la surface de la poudre sèche tout en piégeant l'humidité en interne. Bien que la poudre puisse sembler prête, cette humidité cachée entraîne inévitablement une densité de matériau plus faible et une intégrité structurelle compromise après cuisson.

Faire le bon choix pour votre objectif

Pour appliquer cela à votre contexte de fabrication spécifique, considérez votre objectif principal :

- Si votre objectif principal est la pureté du matériau : Utilisez le séchage sous vide pour traiter les poudres sensibles à l'oxygène (comme le TiB2 ou le TiC) à des températures inférieures à 80°C pour éviter l'oxydation de surface.

- Si votre objectif principal est la haute densité : Comptez sur l'environnement sous vide pour extraire les solvants traces des pores de la poudre, éliminant ainsi la libération de gaz qui provoque des fissures de frittage.

- Si votre objectif principal est l'efficacité du processus : Utilisez le séchage sous vide pour maintenir une structure de poudre lâche et fluide, ce qui simplifie les opérations de broyage et de pressage ultérieures.

Le séchage sous vide n'est pas simplement une étape de déshydratation ; c'est une mesure de contrôle qualité critique qui définit la densité et la pureté finales des céramiques haute performance.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide | Séchage thermique conventionnel |

|---|---|---|

| Température de séchage | Basse (40°C - 80°C) | Élevée (>100°C) |

| Risque d'oxydation | Minimal (sans oxygène) | Élevé (exposition à l'air) |

| État de la poudre | Lâche et fluide | Agglomérats durs |

| Élimination des solvants | Extraction profonde des pores | Uniquement en surface |

| Frittage final | Haute densité, sans fissures | Risque de pores et de fissures |

Améliorez votre traitement céramique avec KINTEK

Ne laissez pas l'humidité piégée ou l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des solutions de séchage sous vide de pointe et des fours de laboratoire à haute température adaptés à la fabrication de céramiques avancées. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatifs, Sous Vide et CVD conçus pour répondre à vos besoins uniques de recherche et de production.

Prêt à obtenir une morphologie de poudre supérieure et un frittage sans défaut ?

→ Contactez nos experts dès aujourd'hui pour trouver votre solution parfaite

Guide Visuel

Références

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un séchoir sous vide dans la modification chimique des supraparticules ? Maîtriser l'hydrophobisation en phase vapeur

- Quelles sont les méthodes de refroidissement pour les fours de frittage sous vide ? Optimisez les propriétés de vos matériaux

- Quels facteurs faut-il prendre en compte lors du choix d'un four sous vide pour le traitement thermique des métaux ? Critères de sélection clés expliqués

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide

- Pourquoi une étape de prétraitement de dégraissage est-elle nécessaire dans la sublimation du magnésium ? Pour assurer une récupération de haute pureté

- Quel est l'objectif de l'utilisation d'une étuve de séchage sous vide pour les microsphères de carbone ? Optimisez l'activation de vos matériaux

- Comment les fours à vide modernes améliorent-ils l'efficacité énergétique ? Obtenez un traitement thermique supérieur avec des coûts énergétiques réduits

- Comment un four sous vide améliore-t-il les feuilles d'électrodes LaMO3 ? Optimisation du séchage pour des performances électrochimiques maximales