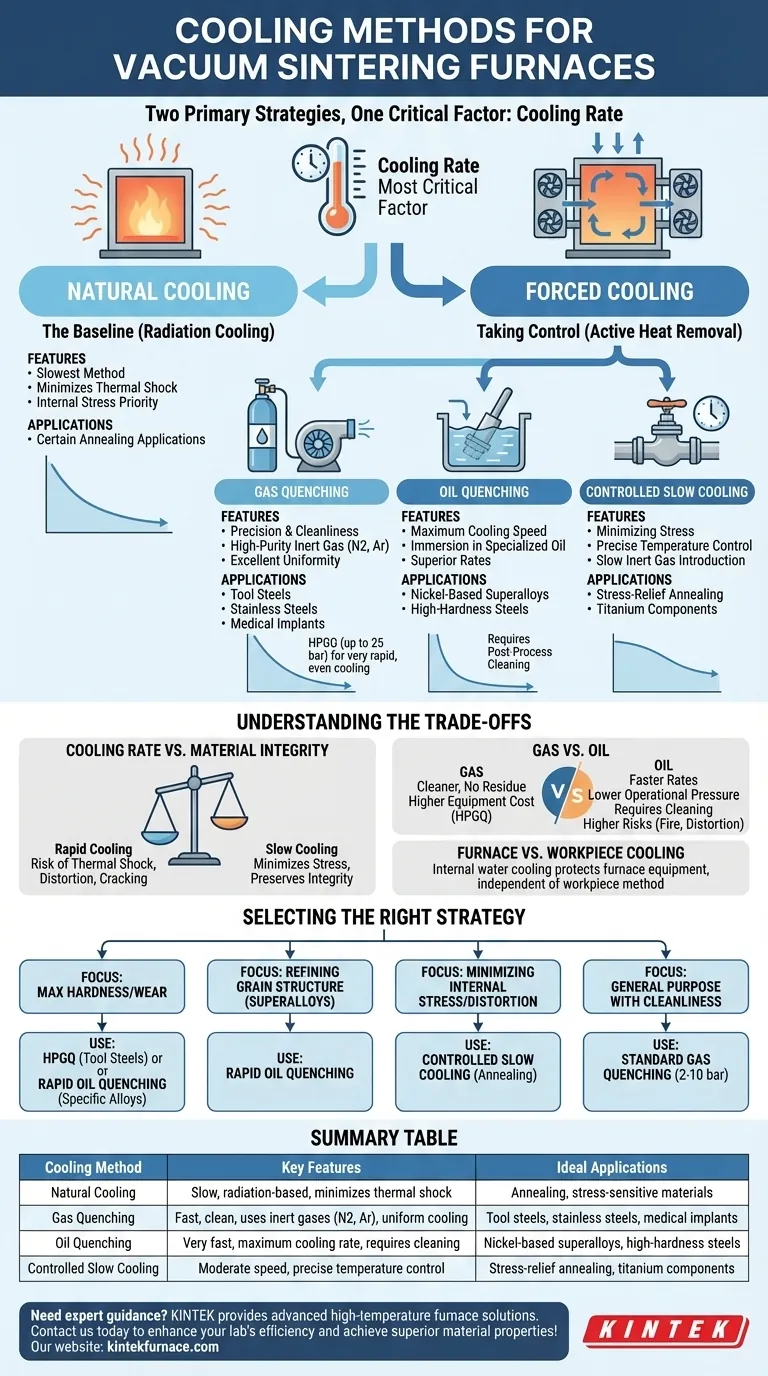

À la base, un four de frittage sous vide utilise deux stratégies de refroidissement principales : le refroidissement naturel et le refroidissement forcé. Le refroidissement forcé, méthode la plus courante et la plus contrôlable, est ensuite divisé en techniques spécifiques telles que la trempe au gaz et la trempe à l'huile, qui sont choisies en fonction du matériau traité et des propriétés finales souhaitées.

Le facteur le plus critique dans le choix d'une méthode de refroidissement n'est pas la méthode elle-même, mais la vitesse de refroidissement désirée. Cette vitesse détermine directement la microstructure finale, la dureté et les contraintes internes du composant fritté.

Les Approches Fondamentales : Refroidissement Naturel vs. Forcé

Le choix initial que vous ferez se situe entre laisser le four refroidir par lui-même ou accélérer activement le processus. Cette décision établit la base de toute votre stratégie de refroidissement.

Refroidissement Naturel : La Référence

Le refroidissement naturel, également appelé refroidissement par rayonnement, consiste simplement à éteindre les éléments chauffants et à laisser le four et son contenu refroidir naturellement par rayonnement thermique dans le vide.

C'est la méthode la plus lente disponible. Elle est généralement réservée aux processus où la minimisation du choc thermique et des contraintes internes est la priorité absolue, comme dans certaines applications de recuit.

Refroidissement Forcé : Prendre le Contrôle

Le refroidissement forcé retire activement la chaleur de la pièce pour atteindre une vitesse de refroidissement spécifique et rapide. Ceci est réalisé en remplissant à nouveau la chambre à vide avec un milieu de refroidissement qui circule autour des pièces.

Cette méthode est essentielle pour obtenir des propriétés métallurgiques spécifiques, telles que la dureté dans les aciers à outils ou une structure de grain affinée dans les superalliages. C'est la norme pour la plupart des applications de frittage industrielles modernes.

Méthodes et Milieux de Refroidissement Forcé Clés

Une fois que vous avez opté pour le refroidissement forcé, le choix suivant concerne le milieu et le mécanisme utilisés pour transférer la chaleur. C'est là que vous obtenez un contrôle précis sur le résultat final.

Trempe au Gaz : Précision et Propreté

La trempe au gaz implique l'introduction d'un gaz inerte de haute pureté, généralement de l'azote ou de l'argon, dans la zone chaude à des pressions contrôlées. Un ventilateur ou une soufflerie fait ensuite circuler ce gaz pour transférer la chaleur des pièces vers un échangeur de chaleur.

Cette méthode offre une excellente uniformité et empêche la contamination, ce qui la rend idéale pour les composants de grande valeur tels que les aciers à outils, les aciers inoxydables et les implants médicaux. La trempe au gaz haute pression (HPGQ) utilise des pressions allant jusqu'à 25 bars pour obtenir un refroidissement très rapide et uniforme.

Trempe à l'Huile : Vitesse de Refroidissement Maximale

Pour les matériaux qui nécessitent les vitesses de refroidissement les plus rapides possibles pour atteindre leurs propriétés, la trempe à l'huile est utilisée. Dans ce processus, la charge chaude est immergée dans une huile de trempe spécialisée.

Cette technique est courante pour affiner la structure du grain dans les superalliages à base de nickel ou pour atteindre la dureté maximale dans certains types d'acier. L'inconvénient est la nécessité d'un nettoyage des pièces après le processus.

Refroidissement Lent Contrôlé : Minimisation des Contraintes

Il s'agit d'une variation du refroidissement forcé où le gaz inerte est utilisé non pas pour la vitesse, mais pour un contrôle précis de la température. Le gaz est introduit lentement, offrant une vitesse de refroidissement plus rapide que le refroidissement naturel mais suffisamment lente pour éviter la déformation.

C'est la méthode préférée pour le recuit de détente des matériaux sensibles comme les composants en titane, où la stabilité dimensionnelle est plus importante que la dureté.

Comprendre les Compromis

La sélection d'une méthode de refroidissement implique d'équilibrer la vitesse, le coût et le risque d'endommagement du composant. Un refroidissement plus rapide n'est pas toujours meilleur.

Vitesse de Refroidissement vs. Intégrité du Matériau

Le risque principal de toute méthode de refroidissement rapide est le choc thermique. Si une pièce est refroidie trop rapidement ou de manière inégale, cela peut entraîner des contraintes internes, une déformation ou même une fissuration. Cela est particulièrement vrai pour les pièces aux géométries complexes ou aux épaisseurs variables.

Gaz vs. Huile : Les Différences Opérationnelles

La trempe au gaz est un processus plus propre, ne laissant aucun résidu sur les pièces. Cependant, l'obtention de vitesses de refroidissement extrêmement rapides nécessite des systèmes haute pression, ce qui augmente la complexité et le coût de l'équipement.

La trempe à l'huile offre des vitesses de refroidissement supérieures à une pression opérationnelle plus faible, mais nécessite un processus de nettoyage post-trempe pour éliminer les résidus d'huile. Il existe également un risque plus élevé d'incendie et de déformation des pièces si le processus n'est pas correctement contrôlé.

Refroidissement du Four vs. Refroidissement de la Pièce

Il est crucial de distinguer le refroidissement de la pièce du refroidissement du four lui-même. De nombreux fours intègrent un système de refroidissement par eau interne pour protéger les composants tels que les parois de la chambre et les traversées de puissance contre la surchauffe.

Ce système de refroidissement de l'équipement fonctionne indépendamment de la méthode de trempe de la pièce (gaz ou huile) et est vital pour la stabilité à long terme et la sécurité opérationnelle du four.

Sélectionner la Bonne Stratégie de Refroidissement

Votre choix doit être guidé par l'objectif métallurgique spécifique de votre matériau. Chaque méthode est un outil conçu pour un résultat différent.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Utilisez la trempe au gaz haute pression (HPGQ) pour les aciers à outils ou la trempe rapide à l'huile pour les alliages spécifiques qui exigent le refroidissement le plus rapide.

- Si votre objectif principal est d'affiner la structure du grain dans les superalliages : Utilisez la trempe rapide à l'huile, car sa capacité de transfert de chaleur est souvent nécessaire pour obtenir la transformation métallurgique désirée.

- Si votre objectif principal est de minimiser les contraintes internes et la déformation : Utilisez le refroidissement lent contrôlé avec un remplissage de gaz inerte, ce qui est idéal pour les processus de recuit et de relaxation des contraintes.

- Si votre objectif principal est le traitement général avec propreté : La trempe au gaz standard (2-10 bar) offre un équilibre polyvalent entre vitesse et contrôle pour une large gamme de matériaux.

Comprendre ces principes vous permet de transformer la phase de refroidissement d'une simple nécessité en un outil d'ingénierie précis.

Tableau Récapitulatif :

| Méthode de Refroidissement | Caractéristiques Clés | Applications Idéales |

|---|---|---|

| Refroidissement Naturel | Lent, basé sur le rayonnement, minimise le choc thermique | Recuit, matériaux sensibles aux contraintes |

| Trempe au Gaz | Rapide, propre, utilise des gaz inertes (N2, Ar), refroidissement uniforme | Aciers à outils, aciers inoxydables, implants médicaux |

| Trempe à l'Huile | Très rapide, vitesse de refroidissement maximale, nécessite un nettoyage | Superalliages à base de nickel, aciers à haute dureté |

| Refroidissement Lent Contrôlé | Vitesse modérée, contrôle précis de la température | Recuit de détente, composants en titane |

Besoin d'un accompagnement d'expert pour choisir la bonne méthode de refroidissement pour votre processus de frittage sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des propriétés matérielles supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?