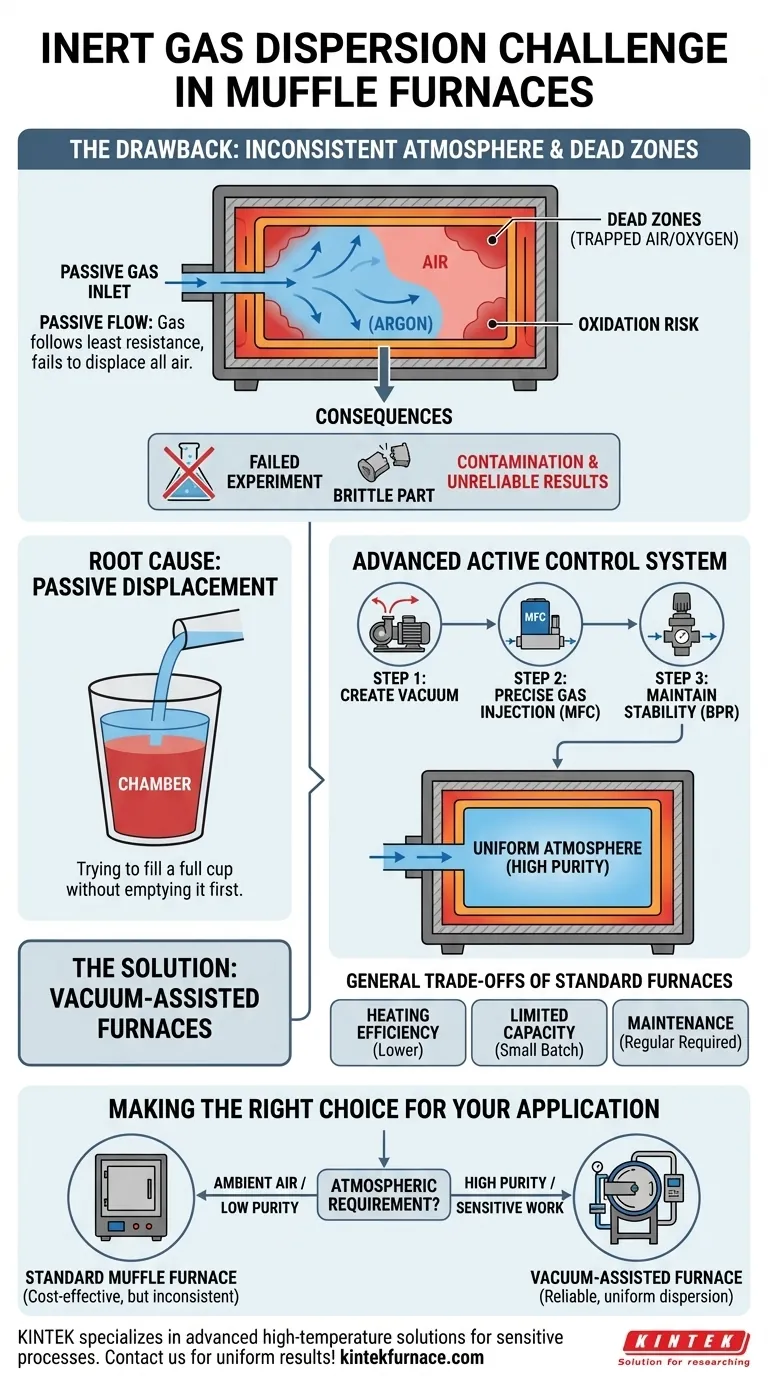

Le principal inconvénient d'un four à moufle standard est son incapacité à garantir une dispersion uniforme du gaz inerte. Au lieu de saturer uniformément la chambre, le gaz inerte reste souvent piégé dans des poches, en particulier près des bords et des coins. Cela crée une atmosphère incohérente qui peut compromettre les processus nécessitant un environnement pur et sans oxygène.

Un four à moufle standard a du mal avec les atmosphères inertes car il repose sur le déplacement passif du gaz, qui est souvent incomplet. Pour les applications exigeant une pureté et une uniformité atmosphérique réelles, un système avec contrôle actif du vide et de la pression est nécessaire.

La cause profonde : Flux passif contre contrôle actif

Le problème fondamental découle de la manière dont un four à moufle basique introduit le gaz inerte. Il pousse simplement le gaz dans la chambre, en espérant qu'il déplace l'air existant. Cette méthode est fondamentalement peu fiable pour les travaux sensibles.

Le problème des « zones mortes »

Dans un four standard, le gaz inerte entrant suit le chemin de moindre résistance. Il ne se mélange pas activement avec l'atmosphère existante, ce qui conduit à des zones où l'air d'origine n'est jamais complètement purgé. Ces « zones mortes » ou poches se forment généralement dans les coins et les zones stagnantes.

Ce processus est similaire à essayer de remplir une tasse d'eau déjà pleine d'un liquide plus dense, sans la vider au préalable. L'eau entrera, mais elle ne déplacera pas parfaitement le contenu d'origine.

Les conséquences d'une atmosphère incohérente

Pour des processus tels que le recuit, le brasage ou le frittage de matériaux sensibles, la présence d'oxygène ou d'humidité est un point de défaillance critique. Une atmosphère incohérente conduit directement à l'oxydation et à la contamination, ce qui entraîne des expériences ratées, des pièces cassantes et des résultats peu fiables.

Un processus nécessitant 99,99 % d'argon n'est pas réussi si des poches d'oxygène à 20 % subsistent dans les coins de la chambre.

La solution : Les fours assistés par le vide

Pour résoudre le problème de dispersion, les fours avancés utilisent une méthodologie complètement différente. Ils ne se contentent pas d'injecter du gaz ; ils gèrent activement l'environnement atmosphérique dans son ensemble.

Étape 1 : Création d'un vide

La première et la plus critique étape consiste à utiliser une pompe à vide pour retirer l'atmosphère existante de la chambre. En créant un vide, le système évacue l'air de tous les coins, éliminant le risque de poches résiduelles.

Étape 2 : Injection de gaz précise avec un MFC

Une fois la chambre évacuée, un Contrôleur de Débit Massique (MFC) est utilisé pour la remplir à nouveau avec le gaz inerte souhaité. Un MFC est une vanne sophistiquée qui injecte le gaz avec une extrême précision, souvent mesurée en millilitres par minute, garantissant que le volume et le débit exacts sont atteints.

Étape 3 : Maintien de la stabilité avec un BPR

Pendant le processus de chauffage, un Régulateur de Contre-Pression (BPR) travaille de concert avec la pompe à vide. Ce système maintient une pression stable et constante à l'intérieur de la chambre, empêchant toute fuite d'air extérieur et assurant que le gaz inerte reste uniformément distribué.

Comprendre les compromis généraux

Bien que la mauvaise dispersion du gaz soit un inconvénient majeur pour certaines applications, il est important de comprendre les autres limites des fours à moufle.

Efficacité du chauffage

De nombreuses conceptions de fours à moufle comportent des éléments chauffants indirects, ce qui peut entraîner une efficacité thermique plus faible et une consommation d'énergie plus élevée par rapport à d'autres types de fours.

Capacité limitée

Les fours à moufle standard sont généralement conçus pour des travaux de laboratoire ou de petites séries de production. Leur capacité est souvent insuffisante pour la fabrication industrielle à grande échelle.

Exigences de maintenance

Pour garantir des températures précises et des performances fiables, les fours à moufle nécessitent un entretien régulier, y compris l'étalonnage et le remplacement potentiel des éléments chauffants et des thermocouples.

Faire le bon choix pour votre application

Le choix d'un four dépend entièrement des exigences atmosphériques de votre processus.

- Si votre objectif principal est le traitement thermique général en air ambiant : Un four à moufle standard est un outil rentable et parfaitement adapté.

- Si votre objectif principal est un processus non critique et de faible pureté : Un four standard avec une purge de gaz continue peut suffire, mais vous devez accepter le risque élevé d'une atmosphère incohérente.

- Si votre objectif principal est une atmosphère inerte uniforme et de haute pureté pour des travaux sensibles : Un four à moufle sous vide avec un MFC et un BPR est la seule solution fiable.

En fin de compte, comprendre la sensibilité de votre processus à la contamination atmosphérique est la clé pour sélectionner l'équipement approprié.

Tableau récapitulatif :

| Aspect | Four à moufle standard | Four avancé assisté par le vide |

|---|---|---|

| Dispersion du gaz | Faible, avec des zones mortes et une atmosphère incohérente | Excellente, avec une dispersion uniforme via le vide et le MFC |

| Contrôle de l'atmosphère | Déplacement passif du gaz, peu fiable pour la pureté | Contrôle actif avec vide, MFC et BPR pour une grande pureté |

| Adaptabilité | Idéal pour les processus en air ambiant ou de faible pureté | Parfait pour les applications sensibles et de haute pureté comme le recuit |

| Caractéristiques clés | Rentable, conception simple | Injection de gaz précise, pression stable, contamination réduite |

Vous êtes confronté à des atmosphères incohérentes dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées aux processus sensibles. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez une dispersion uniforme du gaz inerte et des résultats fiables — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre flux de travail !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision