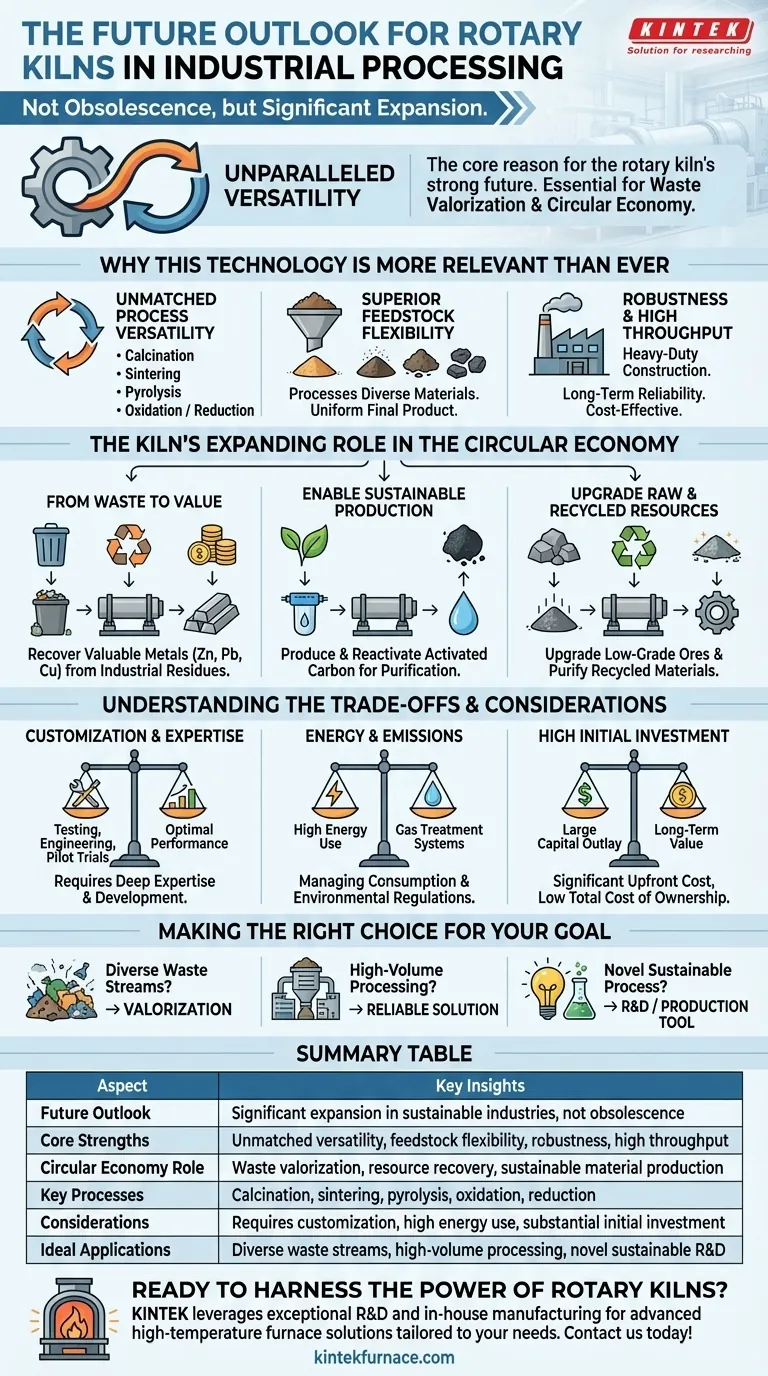

L'avenir des fours rotatifs n'est pas celui de l'obsolescence, mais d'une expansion significative. Loin d'être une technologie héritée, le four rotatif est en train de devenir une pierre angulaire de l'industrie moderne et durable. Sa conception fondamentale, qui permet un traitement thermique précis d'une grande variété de matériaux, le rend unique pour résoudre les défis de la valorisation des déchets et de l'économie circulaire.

La raison principale de la solidité future du four rotatif est sa polyvalence inégalée. Sa capacité à effectuer une vaste gamme de processus thermiques sur des matières premières diverses et incohérentes en fait un outil essentiel pour transformer les déchets industriels et les sous-produits en ressources précieuses.

Pourquoi cette technologie vieille de 150 ans est plus pertinente que jamais

La pertinence durable du four rotatif découle d'une combinaison de forces fondamentales difficiles à reproduire. Ces attributs ne sont pas seulement utiles pour la fabrication traditionnelle, mais sont essentiels pour le paysage industriel émergent.

Polyvalence de processus inégalée

Un seul four rotatif peut être configuré pour effectuer une multitude de processus thermiques. C'est son principal avantage par rapport aux équipements plus spécialisés.

Les processus clés incluent la calcination pour éliminer l'eau ou les substances volatiles, le frittage pour créer une masse solide, la pyrolyse pour la décomposition thermique dans un environnement sans oxygène, et les réactions d'oxydation ou de réduction ciblées. Cette adaptabilité permet à une seule machine de servir de nombreux objectifs dans différentes industries.

Flexibilité supérieure des matières premières

Les fours rotatifs excellent dans le traitement d'une large gamme de matériaux que d'autres systèmes ne peuvent pas gérer efficacement. Ils peuvent traiter tout, des poudres fines et des gâteaux de filtration aux boues et aux solides grumeleux et non uniformes.

L'action de culbutage garantit que chaque particule est exposée à une température et une atmosphère contrôlées, ce qui donne un produit final très uniforme, quelle que soit l'incohérence initiale de la matière première.

Robustesse et haut débit par conception

Conçus pour des environnements exigeants comme les mines et les usines chimiques, les fours rotatifs sont réputés pour leur construction robuste et leur fiabilité à long terme.

Leurs principes de fonctionnement relativement simples et leur capacité de traitement continu à grand volume en font un cheval de bataille rentable et fiable pour les applications industrielles à grande échelle.

Le rôle croissant du four dans l'économie circulaire

Bien qu'essentiel dans les industries traditionnelles, le domaine de croissance le plus important pour les fours rotatifs est la création de valeur à partir de matériaux autrefois considérés comme des déchets. Cela place la technologie au cœur de l'économie circulaire.

Du flux de déchets au flux de valeur

Les fours sont très efficaces pour récupérer des éléments précieux des sous-produits et des déchets industriels.

Par exemple, ils peuvent être utilisés pour volatiliser et capturer des métaux précieux comme le zinc, le plomb et le cuivre des poussières de four ou d'autres résidus industriels, transformant une responsabilité d'élimination en une source de revenus.

Permettre une production de matériaux durables

La technologie est cruciale pour la production et la régénération de matériaux durables. Un exemple clé est la production de charbon actif pour la purification de l'air et de l'eau.

De plus, les fours sont utilisés pour réactiver le charbon actif usagé, restaurant ses propriétés d'absorption et lui permettant d'être réutilisé plusieurs fois. Cela réduit considérablement les déchets et le besoin de matériaux vierges.

Amélioration des ressources brutes et recyclées

Les fours rotatifs améliorent l'efficacité de l'extraction et de l'utilisation des ressources. Ils sont utilisés pour améliorer les minerais de faible qualité, tels que la bauxite ou la roche phosphatée, rendant viables des gisements auparavant non économiques.

Cette même capacité permet le traitement et la purification des matériaux recyclés, les préparant à être réintroduits dans le cycle de fabrication.

Comprendre les compromis et les considérations

Bien que puissant, le four rotatif n'est pas une solution universelle. Une compréhension claire de ses exigences opérationnelles est essentielle pour une mise en œuvre réussie.

La personnalisation exige une expertise approfondie

La plus grande force du four – son adaptabilité – est aussi une source de complexité. Ce n'est pas un produit prêt à l'emploi.

L'atteinte d'une performance optimale pour un matériau spécifique nécessite des tests approfondis et un développement de processus. Cela implique une ingénierie initiale significative, une analyse des matériaux et des essais à l'échelle pilote pour définir les profils de température précis, les vitesses de rotation et les conditions atmosphériques.

Consommation d'énergie et émissions

En tant que processus thermique à haute température, un four rotatif est intrinsèquement gourmand en énergie. La gestion de la consommation d'énergie est un coût opérationnel principal et un objectif clé pour la conception moderne.

De plus, le traitement de certaines matières premières peut générer des émissions qui nécessitent des systèmes robustes de traitement et de manipulation des gaz pour respecter les réglementations environnementales.

Investissement en capital initial élevé

La construction robuste, la grande échelle et la nécessité d'une ingénierie personnalisée signifient qu'un système de four rotatif représente un investissement en capital significatif. Bien que sa fiabilité à long terme entraîne souvent un faible coût total de possession, l'investissement initial est substantiel.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif doit être dictée par votre objectif de traitement spécifique.

- Si votre objectif principal est le traitement de flux de déchets divers ou incohérents : La flexibilité inégalée du four en matière de matières premières en fait le choix supérieur pour la valorisation de matériaux complexes.

- Si votre objectif principal est le traitement de minéraux ou de produits chimiques à grand volume : La fiabilité éprouvée du four, son débit élevé et son traitement uniforme offrent une solution de fabrication robuste et à long terme.

- Si votre objectif principal est de développer un nouveau processus durable : La polyvalence du processus du four en fait un puissant outil de R&D et de production, à condition que vous engagiez les ressources nécessaires pour des tests et un développement appropriés.

En fin de compte, le four rotatif est une technologie fondamentale, jetant un pont entre les modèles industriels linéaires du passé et les économies circulaires et plus efficaces de l'avenir.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Perspective d'avenir | Expansion significative dans les industries durables, pas d'obsolescence |

| Forces principales | Polyvalence inégalée, flexibilité des matières premières, robustesse, haut débit |

| Rôle dans l'économie circulaire | Valorisation des déchets, récupération des ressources, production de matériaux durables |

| Processus clés | Calcination, frittage, pyrolyse, oxydation, réduction |

| Considérations | Nécessite une personnalisation, forte consommation d'énergie, investissement initial substantiel |

| Applications idéales | Flux de déchets divers, traitement à grand volume, R&D durable et innovante |

Prêt à exploiter la puissance des fours rotatifs pour vos besoins de traitement industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie. Que vous soyez axé sur la valorisation des déchets, les initiatives d'économie circulaire ou la production à haut débit, nous pouvons vous aider à réaliser un traitement thermique précis avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises