Au cœur de toute cimenterie, le cylindre du four rotatif est le tube d'acier massif et rotatif qui sert de réacteur principal pour transformer les matières premières en clinker de ciment. Il est bien plus qu'un simple contenant ; c'est un environnement conçu pour contenir des chaleurs extrêmes, faciliter les réactions chimiques et transporter les matériaux d'une manière précisément contrôlée.

La fonction principale du cylindre n'est pas seulement de contenir le matériau, mais d'agir comme un système intégré pour le transport, l'échange de chaleur et la réaction chimique. Sa conception, de son inclinaison à son revêtement protecteur, est un chef-d'œuvre d'ingénierie des procédés adapté à un seul objectif : la production efficace de clinker de haute qualité.

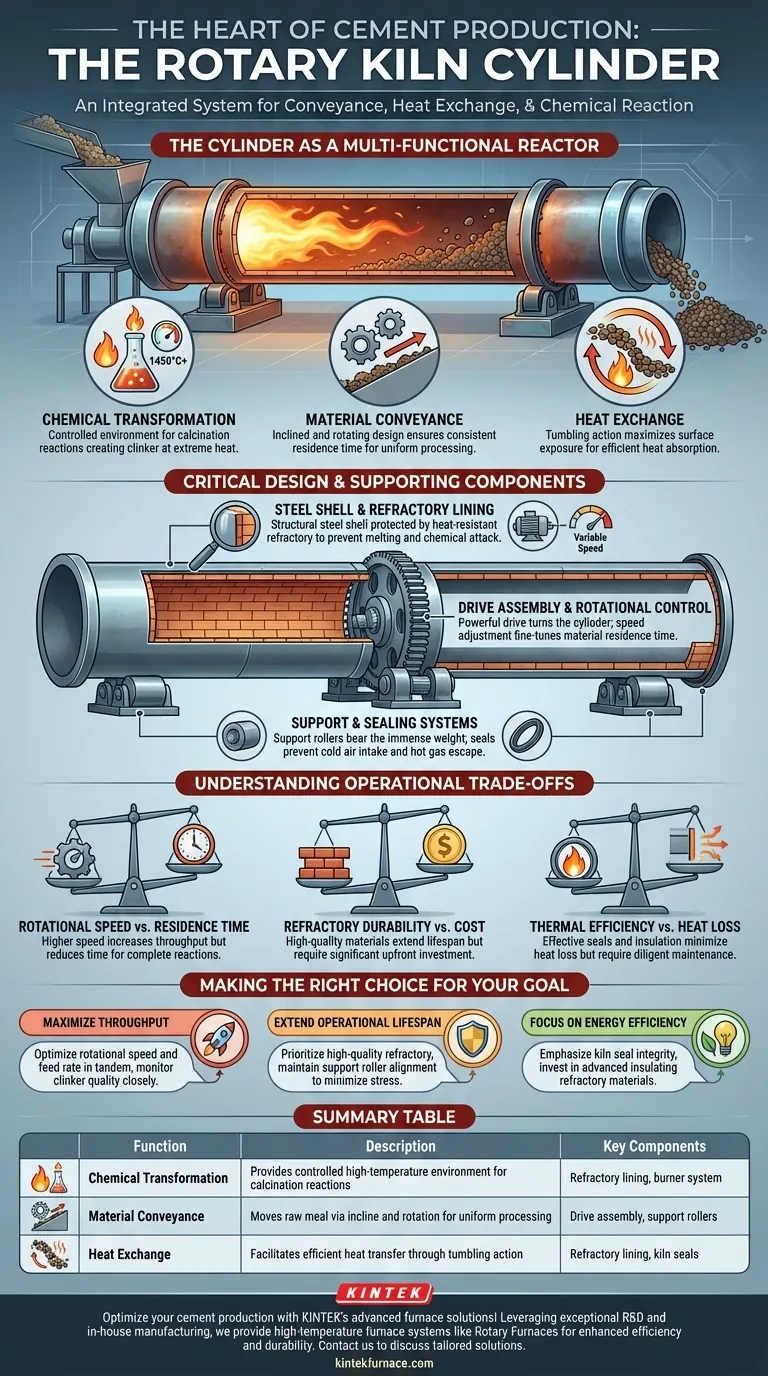

Le Cylindre comme Réacteur Multifonctionnel

Souvent appelé « le cœur de la cimenterie », le cylindre est l'endroit où se produit la transformation critique de la farine crue en clinker. Sa conception lui permet d'assurer plusieurs fonctions simultanément.

Un Récipient pour la Transformation Chimique

L'objectif principal du cylindre est de fournir un environnement contrôlé pour les réactions chimiques à haute température, ou calcination, qui créent le clinker. Il contient la matière première lorsqu'elle est chauffée à des températures dépassant souvent 1450 °C (2640 °F).

Cet environnement extrême est ce qui provoque la synthèse chimique nécessaire pour produire les composés qui confèrent au ciment sa résistance.

Un Système pour le Transport des Matériaux

Le cylindre est installé avec une légère inclinaison, généralement de 1 à 4 degrés par rapport à l'horizontale. Cette inclinaison, combinée à la rotation lente et constante, provoque le roulement et l'écoulement du matériau de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure.

Ce mouvement n'est pas accidentel. Il assure un temps de séjour constant dans le four, exposant tout le matériau à la chaleur requise pendant la durée nécessaire et favorisant un traitement uniforme.

Un Moteur pour l'Échange de Chaleur

Le cylindre facilite le transfert de chaleur de la flamme du brûleur vers le lit de matériau. Lorsque le cylindre tourne, il soulève et fait rouler le matériau, créant un effet de cascade qui expose de nouvelles surfaces à la chaleur rayonnante de la flamme et des gaz chauds.

Cette action de roulage maximise l'efficacité du transfert de chaleur, garantissant que le matériau absorbe l'énergie nécessaire aux réactions chimiques endothermiques pour se produire.

Conception Critique et Composants de Support

Le cylindre n'opère pas de manière isolée. Son efficacité dépend de sa construction robuste et d'une série de sous-systèmes critiques qui permettent son fonctionnement.

La Coque en Acier et le Revêtement Réfractaire

Le corps extérieur du cylindre est une coque en acier soudée, offrant l'intégrité structurelle nécessaire pour s'étendre sur des centaines de pieds et supporter son propre poids ainsi que le poids du matériau à l'intérieur.

Étant donné que l'acier fondrait aux températures de fonctionnement, la coque est protégée par un revêtement réfractaire interne. Cette couche de briques spécialisées, résistantes à la chaleur, isole la coque, l'empêche de surchauffer et la protège de l'attaque chimique par le matériau chaud.

L'Ensemble d'Entraînement et le Contrôle de la Rotation

Le cylindre est tourné par un puissant ensemble d'entraînement (drive assembly), qui peut être un système à engrenages, à chaîne ou à entraînement direct selon la taille et les exigences de puissance du four.

Ces entraînements sont souvent dotés de moteurs à vitesse variable. L'ajustement de la vitesse de rotation est une méthode principale pour contrôler le temps de séjour du matériau, permettant aux opérateurs d'affiner le processus pour différentes conditions ou caractéristiques des matières premières.

Les Systèmes de Support et d'Étanchéité

L'immense poids du cylindre est réparti sur plusieurs stations de rouleaux de support le long de sa longueur. Ces rouleaux permettent au four de tourner en douceur et de maintenir son alignement.

Aux extrémités d'alimentation et de décharge, des joints de four (kiln seals) sont utilisés pour empêcher l'air froid de fuir dans le four et les gaz chauds de s'échapper. Le four fonctionnant sous pression négative, des joints efficaces sont essentiels pour maintenir l'efficacité thermique et un processus de combustion stable.

Comprendre les Compromis Opérationnels

La gestion d'un cylindre de four rotatif implique d'équilibrer des priorités opérationnelles concurrentes. Comprendre ces compromis est essentiel pour une production de ciment efficace et fiable.

Vitesse de Rotation vs. Temps de Séjour

Augmenter la vitesse de rotation du four augmente le débit, mais réduit le temps pendant lequel le matériau reste dans le four. Cela peut entraîner des réactions incomplètes et un clinker de moindre qualité si ce n'est pas géré avec soin par rapport au débit d'alimentation et à la température de la flamme.

Durabilité des Réfractaires vs. Coût

Les briques réfractaires haute performance peuvent prolonger considérablement la durée de vie du four entre les arrêts, mais elles représentent un investissement en capital majeur. L'utilisation de matériaux moins chers peut réduire les coûts initiaux, mais peut entraîner des cycles de maintenance plus fréquents et plus coûteux. La défaillance d'un revêtement réfractaire pendant le fonctionnement peut être catastrophique.

Efficacité Thermique vs. Perte de Chaleur

Un revêtement réfractaire épais et de haute qualité et des joints de four étanches sont essentiels pour minimiser les pertes de chaleur et réduire la consommation de carburant. Cependant, ces systèmes nécessitent un entretien rigoureux. Toute dégradation se traduit directement par une énergie gaspillée et des coûts d'exploitation plus élevés.

Faire le Bon Choix pour Votre Objectif

L'optimisation des performances du cylindre dépend entièrement de votre objectif opérationnel principal. Votre stratégie de maintenance, de contrôle et d'investissement doit s'aligner sur cet objectif.

- Si votre objectif principal est de maximiser le débit de production : Concentrez-vous sur l'optimisation de la vitesse de rotation et du débit d'alimentation en tandem, tout en utilisant des systèmes de contrôle de processus pour surveiller étroitement la qualité du clinker en temps réel.

- Si votre objectif principal est de prolonger la durée de vie opérationnelle : Privilégiez la sélection de matériaux réfractaires de haute qualité et effectuez une maintenance méticuleuse de l'alignement des rouleaux de support pour minimiser le stress mécanique sur la coque en acier.

- Si votre objectif principal est l'efficacité énergétique : Insistez sur l'intégrité des joints du four et investissez dans des matériaux réfractaires avancés dotés de propriétés isolantes supérieures pour minimiser la perte de chaleur rayonnante.

En fin de compte, le cylindre fonctionne comme le cœur conçu de l'ensemble du processus de fabrication du ciment, où la conception mécanique et l'ingénierie chimique convergent.

Tableau Récapitulatif :

| Fonction | Description | Composants Clés |

|---|---|---|

| Transformation Chimique | Fournit un environnement contrôlé à haute température pour les réactions de calcination | Revêtement réfractaire, système de brûleur |

| Transport des Matériaux | Déplace la farine crue par inclinaison et rotation pour un traitement uniforme | Ensemble d'entraînement, rouleaux de support |

| Échange de Chaleur | Facilite le transfert de chaleur efficace grâce à l'action de roulage | Revêtement réfractaire, joints de four |

Optimisez votre production de ciment avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les Fours Rotatifs, conçus pour améliorer l'efficacité et la durabilité dans des processus comme la production de clinker. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins opérationnels uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre productivité et réduire vos coûts !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés