L'intégration d'un régulateur de température programmable avec un thermocouple de type B améliore directement l'efficacité de la récupération du zinc en permettant une régulation thermique précise. En maintenant strictement les points de consigne optimaux, tels que 460°C, le système manipule les propriétés physiques du métal en fusion. Ce contrôle précis maximise le volume de zinc récupéré tout en réduisant considérablement la contamination par le fer dans le produit final.

Point essentiel : La température est la variable déterminante dans la récupération de la crasse de zinc qui dicte l'équilibre délicat entre la fluidité et la pureté. Un système de contrôle programmable garantit que le processus reste dans la fenêtre thermique étroite où le zinc circule librement, mais où les impuretés de fer restent précipitées et séparables.

La physique de la séparation

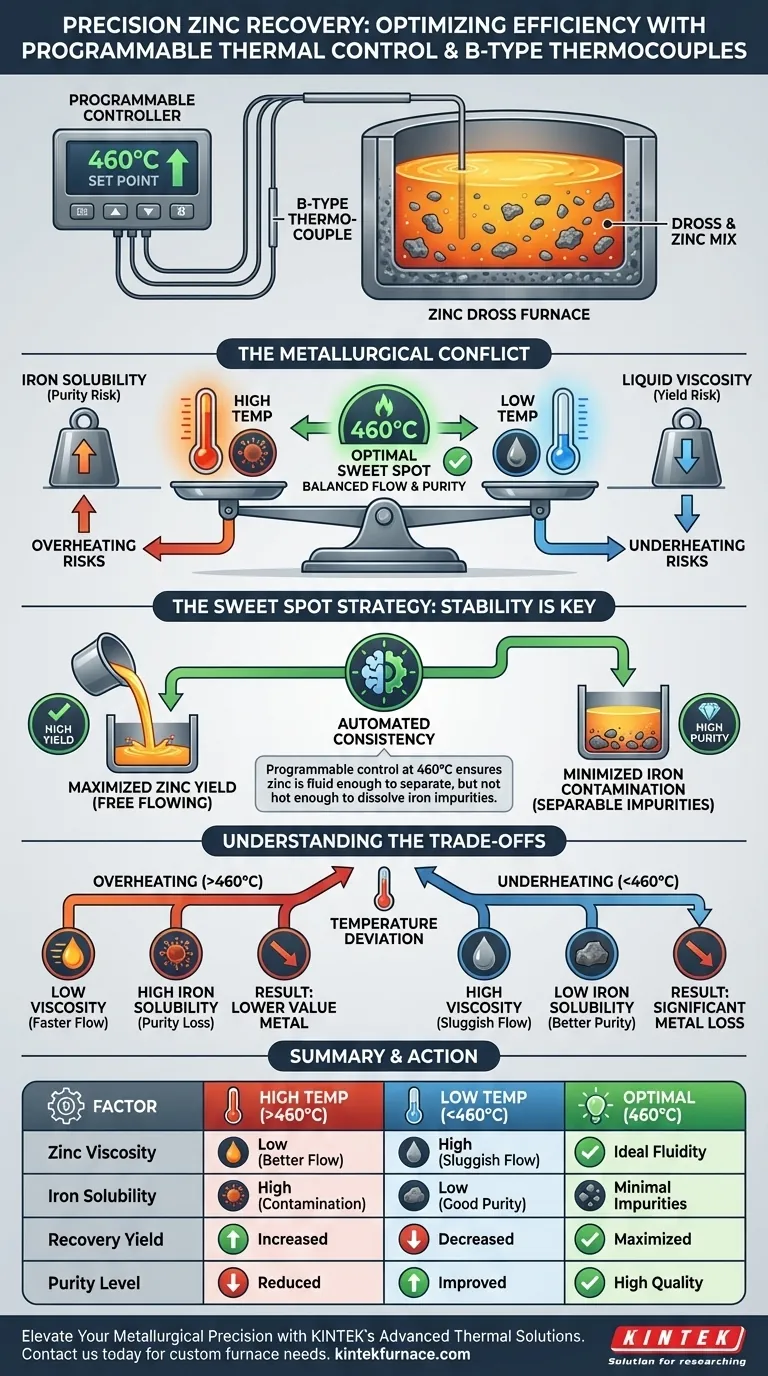

Pour comprendre pourquoi cette configuration d'équipement est efficace, il faut comprendre le conflit métallurgique en jeu lors de la récupération. Vous gérez deux forces opposées : la solubilité du fer et la viscosité du liquide.

Contrôle de la solubilité du fer

La référence principale souligne que la température détermine la solubilité saturée du fer dans le zinc liquide.

À mesure que la température augmente, la capacité du zinc en fusion à absorber le fer augmente. Si le processus fonctionne à une température trop élevée, le fer impur qui devrait rester solide (et donc éliminable) se dissout à nouveau dans le liquide.

Gestion de la viscosité et de la fluidité

Inversement, le métal en fusion nécessite une chaleur suffisante pour maintenir une faible viscosité.

Si la température baisse trop, le zinc devient visqueux. Cela l'empêche de s'écouler loin de la crasse (le matériau résiduel), piégeant le métal utilisable et réduisant votre rendement global.

Le rôle de l'instrumentation de précision

La combinaison d'un régulateur programmable et d'un thermocouple de type B résout le conflit solubilité-viscosité en imposant la stabilité.

La stratégie du "point idéal"

Le système permet aux opérateurs de cibler un "point idéal" spécifique, noté dans la référence principale comme étant de 460°C.

À cette température exacte, le zinc est suffisamment fluide pour se séparer efficacement de la crasse solide. Cependant, il n'est pas assez chaud pour forcer les impuretés de fer à se dissoudre.

Cohérence automatisée

Un régulateur programmable élimine l'erreur humaine du profil de chauffage.

Il ajuste en permanence l'apport d'énergie pour maintenir le point de consigne, quelles que soient les fluctuations externes. Cela garantit que les conditions de récupération restent constantes pendant toute la durée du traitement par lots.

Comprendre les compromis

Bien qu'un contrôle précis soit essentiel, il est important de comprendre les risques de déviation dans les deux sens.

Le risque de surchauffe

Si le régulateur est réglé progressivement trop haut, la viscosité s'améliore, ce qui accélère le flux du zinc.

Cependant, le compromis est la pureté. Le liquide de zinc résultant contiendra des niveaux plus élevés de fer dissous, ce qui réduira la valeur marchande du métal récupéré.

Le risque de sous-chauffe

Si le régulateur laisse la température descendre en dessous de la fenêtre optimale, la précipitation du fer est maximisée (bon pour la pureté).

Cependant, le compromis est le rendement. Le zinc devient trop visqueux pour filtrer efficacement à travers la crasse, ce qui entraîne une perte importante de métal dans le flux de déchets.

Faire le bon choix pour votre objectif

Pour appliquer cela efficacement, vous devez configurer votre régulateur programmable en fonction de vos objectifs de qualité spécifiques.

- Si votre objectif principal est la pureté maximale : Réglez la température à l'extrémité inférieure de la fenêtre opérationnelle (par exemple, strictement 460°C ou légèrement en dessous) pour minimiser la solubilité du fer, en acceptant une légère réduction de la vitesse d'écoulement.

- Si votre objectif principal est le rendement maximal : Assurez-vous que la température ne descend jamais en dessous du seuil d'écoulement critique, en privilégiant la viscosité pour extraire chaque goutte de zinc liquide de la crasse.

Le succès de la récupération du zinc ne repose pas seulement sur la fusion du métal, mais sur la stabilisation de l'environnement thermique où la physique de la séparation joue en votre faveur.

Tableau récapitulatif :

| Facteur | Effet d'une température élevée (>460°C) | Effet d'une température basse (<460°C) | Contrôle optimal (460°C) |

|---|---|---|---|

| Viscosité du zinc | Faible (meilleur écoulement) | Élevée (écoulement lent) | Fluidité idéale |

| Solubilité du fer | Élevée (contamination élevée) | Faible (bonne pureté) | Impuretés minimales |

| Rendement de récupération | Augmenté | Diminué | Maximisé |

| Niveau de pureté | Réduit | Amélioré | Haute qualité |

Élevez votre précision métallurgique avec KINTEK

Maximisez vos rendements de récupération et assurez une pureté matérielle optimale avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, tous personnalisables pour répondre à vos exigences uniques en laboratoire et dans l'industrie. Nos fours à haute température, équipés de régulateurs programmables de précision, offrent la stabilité nécessaire aux processus critiques tels que la récupération de la crasse de zinc.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quels sont les avantages des éléments chauffants en carbure de silicium ? Performances supérieures à haute température et durabilité

- Quels traitements des métaux emploient des éléments chauffants en MoSi2 ? Débloquez l'efficacité à haute température pour votre laboratoire

- En quoi les éléments chauffants à film épais diffèrent-ils des autres types ? Découvrez la vitesse, la précision et l'efficacité

- Quels sont les avantages des éléments chauffants en MoSi2 ? Atteignez une chaleur extrême et une longue durée de vie pour votre four

- Quels sont les deux principaux types d'éléments utilisés dans les radiateurs infrarouges en céramique ? Choisissez le meilleur pour votre laboratoire

- Quelles sont les propriétés et les applications du molybdène (Mo) dans les éléments chauffants ? Choisissez le bon élément pour réussir à haute température

- Quelles sont les limites de l'utilisation du molybdène comme élément chauffant ? Naviguer entre l'oxydation et la fragilité

- Quels types de formes d'éléments chauffants MoSi2 sont disponibles ? Optimisez les performances de votre four à haute température