La fonction principale du dépôt chimique en phase vapeur assisté par plasma (PECVD) est de déposer des couches solides minces sur un substrat à partir d'un état gazeux. Il s'agit d'un processus de fabrication spécialisé qui utilise un plasma énergisé pour permettre à ces réactions chimiques de se produire à des températures nettement inférieures à celles des méthodes traditionnelles, ce qui le rend idéal pour les matériaux sensibles à la chaleur.

Le PECVD résout un défi de fabrication critique : comment déposer des couches minces uniformes et de haute qualité sur des matériaux qui ne peuvent pas supporter une chaleur élevée. Sa fonction n'est pas seulement de créer un revêtement, mais de le faire avec un contrôle précis et sans endommager le substrat sous-jacent.

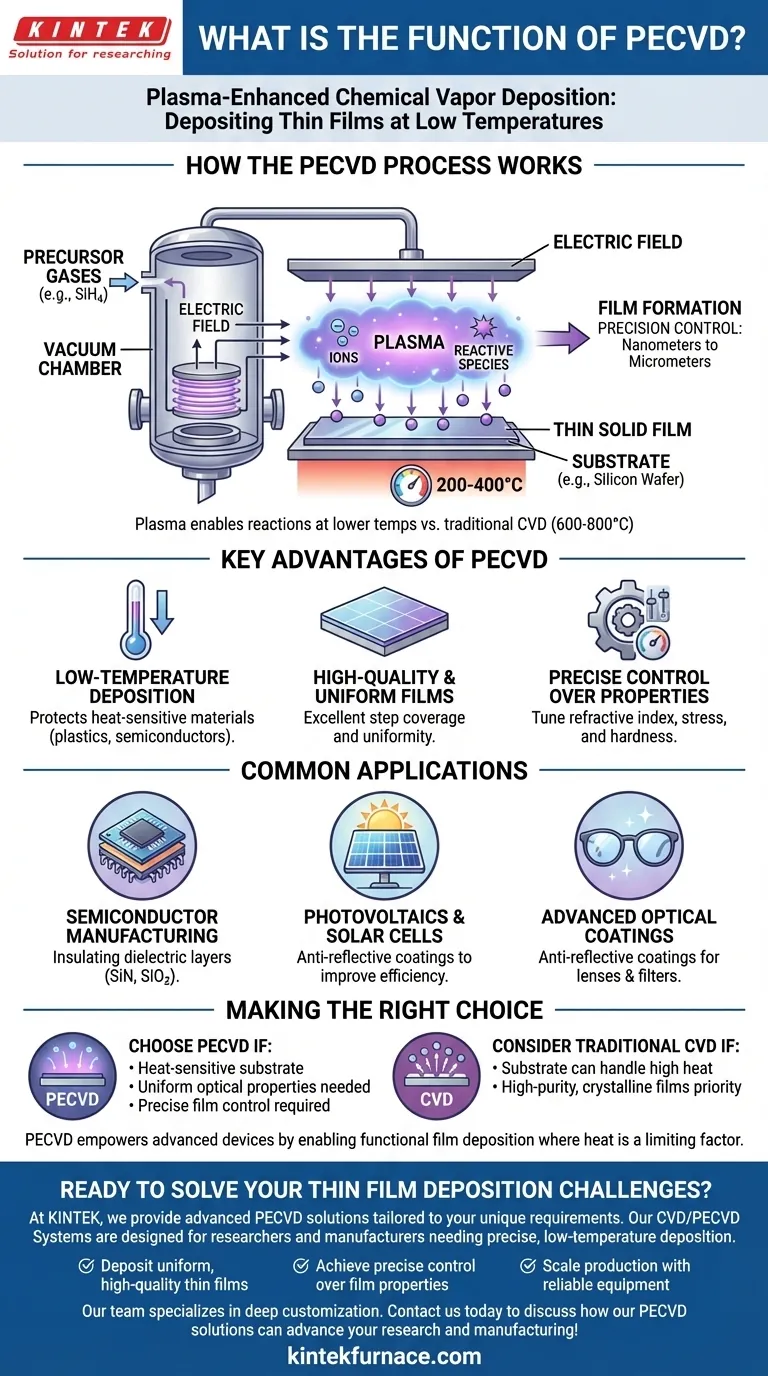

Comment fonctionne le processus PECVD

Le PECVD est fondamentalement un processus de dépôt chimique qui bénéficie d'un coup de pouce majeur de la physique du plasma. Comprendre le rôle du plasma est essentiel pour comprendre la fonction de l'ensemble du système.

Le rôle du plasma

La partie « assistée par plasma » du nom est l'innovation critique. Dans une chambre à vide, un champ électrique est utilisé pour énergiser les gaz précurseurs, tels que le silane (SiH4).

Cette énergie ne brûle pas le gaz ; au lieu de cela, elle arrache des électrons aux molécules de gaz, créant un état de matière hautement réactif connu sous le nom de plasma.

Ce plasma contient des ions et d'autres espèces réactives qui peuvent former un film solide à des températures beaucoup plus basses (par exemple, 200-400°C) par rapport au dépôt chimique en phase vapeur (CVD) traditionnel, qui pourrait nécessiter plus de 600-800°C.

La chambre de dépôt

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide hautement contrôlée. Les gaz précurseurs sont introduits à des pressions très basses.

Des électrodes à l'intérieur de la chambre génèrent le champ électrique qui allume et maintient le plasma.

Le substrat, souvent une tranche de silicium ou un morceau de verre, est placé sur un support qui peut être chauffé à une température précise et contrôlée, garantissant que le film adhère correctement et possède les propriétés souhaitées.

Formation du film

Une fois le plasma actif, les espèces gazeuses réactives se déplacent dans toute la chambre et se déposent à la surface du substrat.

Ces composants réactifs se lient ensuite à la surface et les uns aux autres, accumulant progressivement une couche mince solide et uniforme.

L'épaisseur de cette couche peut être contrôlée avec précision, de quelques nanomètres à plusieurs micromètres, en ajustant le temps de processus, le débit de gaz et la puissance du plasma.

Avantages clés du processus PECVD

La nature unique du PECVD, pilotée par plasma et à basse température, offre plusieurs avantages distincts qui en font le choix préféré pour des applications spécifiques à haute valeur ajoutée.

Dépôt à basse température

C'est l'avantage le plus significatif. Il permet le revêtement de matériaux, tels que certains semi-conducteurs ou plastiques, qui seraient endommagés ou détruits par les températures élevées des autres méthodes de dépôt.

Films de haute qualité et uniformes

Le PECVD est réputé pour produire des films avec une excellente uniformité sur toute la surface du substrat.

Il offre également une bonne couverture des marches, ce qui signifie que le film se conforme uniformément sur les surfaces non planes et les caractéristiques microscopiques d'une puce semi-conductrice.

Contrôle précis des propriétés du film

En ajustant soigneusement les paramètres du processus tels que la composition du gaz, la pression, la température et la densité du plasma, les ingénieurs peuvent affiner les propriétés matérielles du film.

Cela inclut des caractéristiques critiques telles que l'indice de réfraction (pour l'optique), la contrainte interne et la dureté, permettant la création de matériaux hautement spécialisés.

Applications courantes

La combinaison d'un traitement à basse température et de résultats de haute qualité rend le PECVD essentiel dans plusieurs secteurs de fabrication avancée.

Fabrication de semi-conducteurs

Dans la production de circuits intégrés, le PECVD est utilisé pour déposer des couches isolantes (diélectriques) comme le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO2). Ces couches isolent les différentes parties conductrices de la micro-puce les unes des autres.

Photovoltaïque et cellules solaires

Le PECVD est crucial pour la fabrication de cellules solaires à couches minces. Il est utilisé pour déposer des couches comme le silicium amorphe et des revêtements antireflets de nitrure de silicium.

Ces revêtements améliorent l'efficacité de la cellule solaire en maximisant la quantité de lumière qu'elle peut absorber.

Revêtements optiques avancés

Le processus est utilisé pour créer des revêtements optiques hautement spécifiques. Cela comprend des revêtements antireflets sur les verres de lunettes et les optiques d'appareils photo, ainsi que des filtres spécialisés.

En contrôlant l'indice de réfraction, le PECVD peut créer des revêtements qui réduisent l'éblouissement et améliorent les performances et la durabilité des produits optiques.

Faire le bon choix pour votre application

Le choix d'une technologie de dépôt dépend entièrement de vos contraintes matérielles et des propriétés de film souhaitées.

- Si votre objectif principal est le dépôt sur un substrat sensible à la chaleur : Le PECVD est le choix définitif car son processus à basse température empêche les dommages.

- Si votre objectif principal est de créer un film uniforme avec des propriétés optiques spécifiques : Le PECVD offre le contrôle précis de l'indice de réfraction et de l'épaisseur nécessaire pour les revêtements optiques avancés.

- Si votre objectif principal est de créer des films cristallins de haute pureté et que votre substrat peut supporter la chaleur : Vous pourriez envisager le CVD traditionnel à haute température, car il peut parfois produire une pureté plus élevée pour certains matériaux.

En fin de compte, le PECVD permet la création de dispositifs avancés en autorisant le dépôt de films fonctionnels lorsque la chaleur est un facteur limitant.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Dépôt à basse température | Protège les substrats sensibles à la chaleur comme les plastiques et les semi-conducteurs avancés |

| Réactions assistées par plasma | Permet la formation de film à 200-400°C contre 600-800°C en CVD traditionnel |

| Qualité de film uniforme | Offre une excellente couverture des marches et un contrôle de l'épaisseur sur des surfaces complexes |

| Contrôle précis des propriétés | Permet d'ajuster l'indice de réfraction, la contrainte et la dureté pour des applications spécifiques |

| Applications polyvalentes | Essentiel pour les semi-conducteurs, les cellules solaires et les revêtements optiques avancés |

Prêt à relever vos défis de dépôt de couches minces ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication en interne pour fournir des solutions PECVD avancées adaptées à vos exigences uniques. Nos systèmes CVD/PECVD sont conçus pour les chercheurs et les fabricants qui ont besoin d'un dépôt précis à basse température pour les matériaux sensibles à la chaleur.

Nous vous aidons à :

- Déposer des couches minces uniformes et de haute qualité sans endommager les substrats sensibles à la température

- Obtenir un contrôle précis des propriétés du film telles que l'indice de réfraction et la contrainte

- Mettre à l'échelle votre production de semi-conducteurs, photovoltaïque ou de revêtements optiques avec des équipements fiables

Notre équipe se spécialise dans la personnalisation approfondie pour garantir que votre système PECVD corresponde parfaitement à vos besoins expérimentaux ou de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent faire progresser votre recherche et votre fabrication !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire