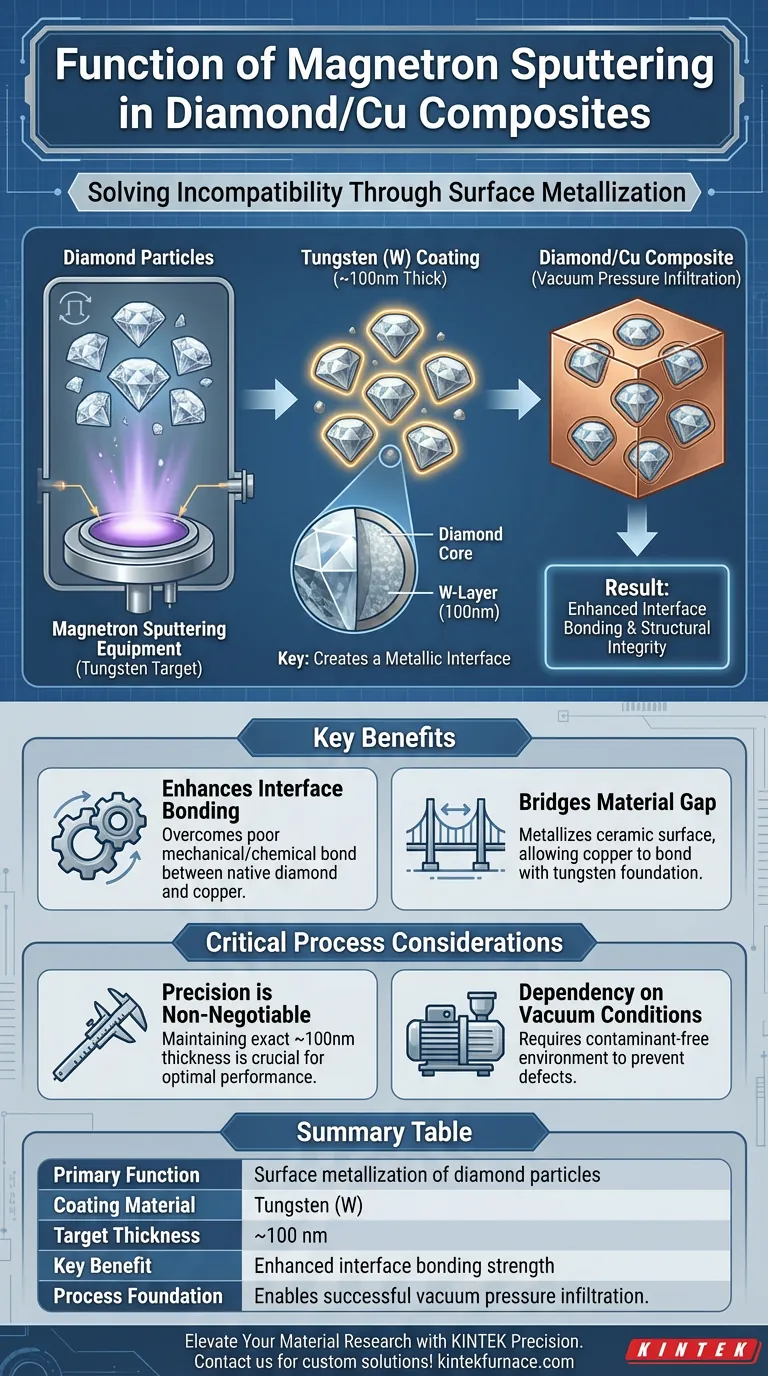

L'équipement de pulvérisation cathodique magnétron sert d'outil principal pour la métallisation de surface dans la fabrication de composites Diamant/Cu. Son rôle spécifique est de déposer un film mince de tungstène (W), d'environ 100 nm d'épaisseur, directement sur les particules de diamant. Ce revêtement agit comme un pont crucial, modifiant la chimie de surface du diamant pour le préparer à l'intégration dans une matrice métallique.

Point clé à retenir L'équipement résout l'incompatibilité fondamentale entre le diamant et le cuivre en créant une interface métallique de tungstène. Cette couche d'environ 100 nm améliore considérablement la force de liaison et fournit la base nécessaire à une infiltration réussie sous pression de vide.

La mécanique de la métallisation de surface

Dépôt de la couche de tungstène

Le processus de pulvérisation cathodique magnétron est utilisé pour revêtir des particules de diamant non métalliques d'une couche métallique. Plus précisément, il dépose du tungstène (W) sur la surface du diamant.

Atteindre une précision nanométrique

L'équipement permet un contrôle de l'épaisseur de haute précision. L'épaisseur cible pour cette application est d'environ 100 nm. Cette épaisseur spécifique assure une couverture adéquate sans ajouter de volume excessif au renfort composite.

L'impact sur l'intégrité du composite

Amélioration de la force de liaison interfaciale

Le résultat principal de l'utilisation de la pulvérisation cathodique magnétron est une amélioration spectaculaire de la force de liaison interfaciale. Les surfaces de diamant natives ont souvent du mal à se lier mécaniquement ou chimiquement aux matrices de cuivre.

Combler le fossé matériel

En revêtant le diamant de tungstène, l'équipement "métallise" efficacement la surface céramique. Cela permet à la matrice de cuivre d'interagir avec une surface de tungstène plutôt qu'une surface de carbone, facilitant ainsi une connexion plus solide.

Permettre l'infiltration sous pression de vide

Le processus de métallisation n'est pas une fin en soi, mais une étape de préparation. Le revêtement de tungstène sert de base critique à l'étape de fabrication ultérieure : l'infiltration sous pression de vide. Sans cette modification de surface, le processus d'infiltration entraînerait probablement un mauvais mouillage et une faible intégrité structurelle.

Considérations critiques sur le processus

La précision est non négociable

La référence souligne une épaisseur spécifique de 100 nm. Cela implique que des déviations – des revêtements trop minces ou trop épais – peuvent compromettre l'interface. L'équipement de pulvérisation cathodique magnétron doit être calibré pour maintenir cette tolérance exacte afin de garantir que les avantages de liaison soient réalisés.

Dépendance aux conditions de vide

Comme il s'agit d'un processus de pulvérisation, la qualité du film de tungstène dépend fortement de l'environnement de vide. Toute contamination pendant cette étape pourrait perturber la métallisation, entraînant des défauts dans le composite Diamant/Cu final.

Optimisation de la préparation de votre composite

L'utilisation de la pulvérisation cathodique magnétron est une étape stratégique pour surmonter l'incompatibilité naturelle de vos matières premières.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que l'équipement est calibré pour fournir une couche de tungstène uniforme de 100 nm afin de maximiser la liaison interfaciale.

- Si votre objectif principal est la fiabilité du processus : Considérez la phase de pulvérisation comme un prérequis à l'infiltration ; un revêtement médiocre à ce stade entraînera un échec lors de l'étape ultérieure de pression de vide.

Une métallisation de surface fiable est la clé pour libérer tout le potentiel des composites Diamant/Cu.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle |

|---|---|

| Fonction principale | Métallisation de surface des particules de diamant |

| Matériau de revêtement | Tungstène (W) |

| Épaisseur cible | ~100 nm |

| Avantage clé | Amélioration de la force de liaison interfaciale |

| Base du processus | Permet une infiltration réussie sous pression de vide |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos composites Diamant/Cu avec la technologie de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pulvérisation cathodique magnétron, des fours muflés, tubulaires, rotatifs, sous vide et des systèmes CVD haute performance, tous personnalisables selon vos besoins uniques de recherche ou de production.

Que vous ayez besoin d'un contrôle de l'épaisseur à l'échelle nanométrique ou de fours de laboratoire spécialisés à haute température, notre équipe d'ingénieurs est prête à fournir la fiabilité dont votre projet a besoin. Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée et voir comment nous pouvons optimiser votre processus d'intégration de matériaux !

Guide Visuel

Références

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Quelle est la plage de température d'un four de laboratoire ? Trouvez votre solution idéale

- Quelles conditions de réaction sont fournies par l'équipement d'agitation et de chauffage ? Optimiser la synthèse sol-gel non aqueuse

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs

- Quelle est la fonction de 0,5 mbar d'azote dans le frittage ? Prévenir la perte de chrome pour des cermets plus résistants

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?