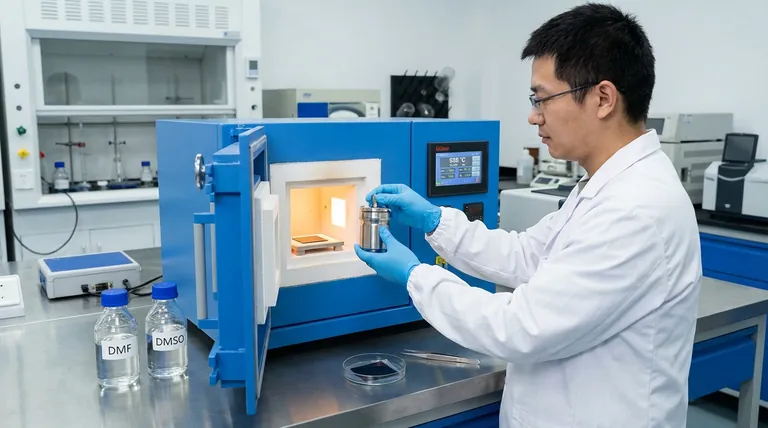

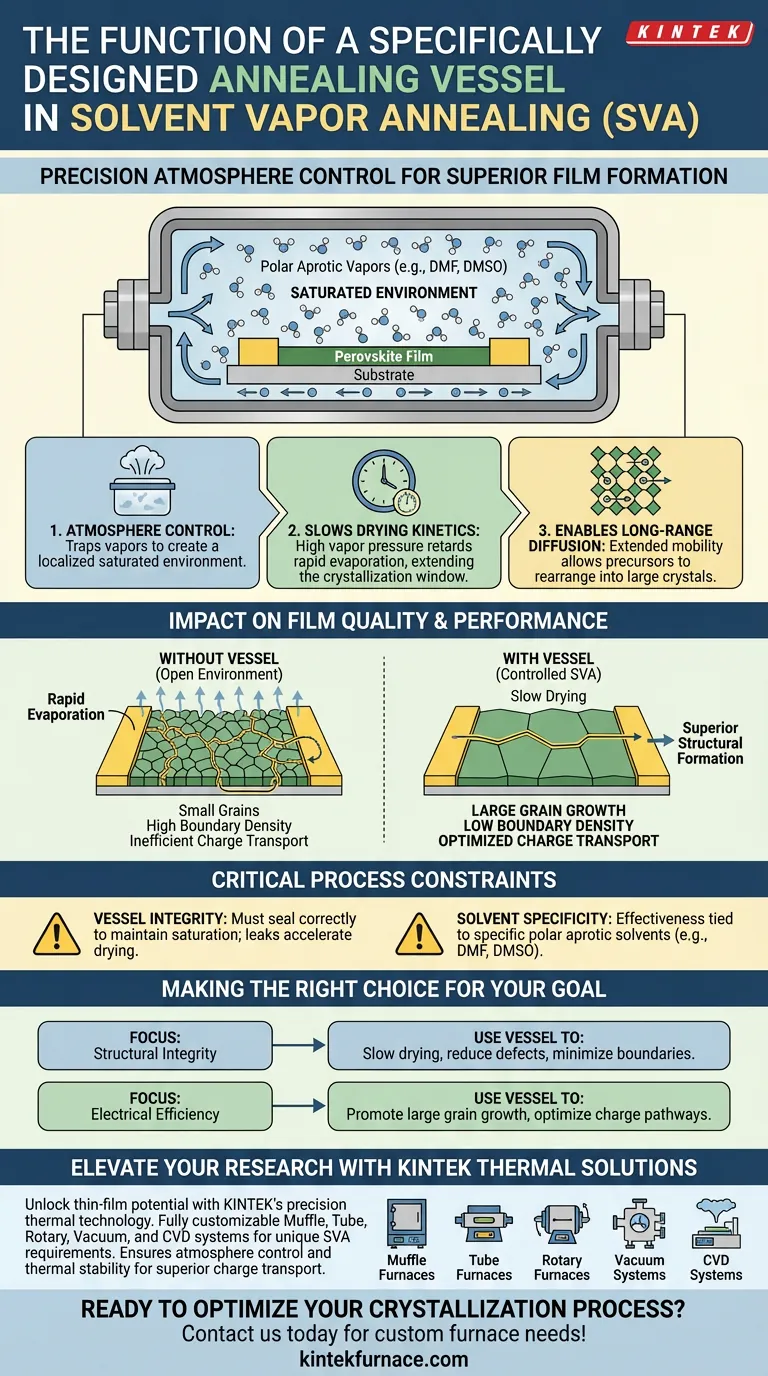

Un récipient de recuit spécialement conçu sert de chambre de confinement pour un contrôle précis de l'atmosphère. Sa fonction principale est de piéger les vapeurs de solvants aprotiques polaires, tels que le DMF ou le DMSO, afin de créer un environnement localisé et saturé autour du film. Cette saturation contrecarre directement l'évaporation rapide, ralentissant ainsi efficacement le taux de séchage du film de pérovskite pour permettre une formation structurelle supérieure.

L'utilité principale du récipient est d'étendre la fenêtre de cristallisation en maintenant un environnement à haute pression de vapeur. Cela facilite la diffusion des précurseurs sur de longues distances, conduisant à des grains cristallins plus gros et à des voies électriques optimisées.

Le Mécanisme de Contrôle de l'Atmosphère

Création d'un Environnement Saturé

Le récipient est conçu pour contenir un volume spécifique de vapeur de solvant. En confinant l'atmosphère, il garantit que l'air entourant l'échantillon reste saturé de solvants aprotiques polaires.

Ralentissement de la Cinétique de Séchage

Dans un environnement ouvert, les solvants s'évaporent rapidement, figant prématurément la structure du film. Le récipient de recuit empêche cela en maintenant une pression de vapeur élevée. Cela ralentit considérablement le taux de séchage, maintenant le film dans un état semi-liquide ou solvaté plus longtemps.

Permettre la Diffusion sur de Longues Distances

Parce que le processus de séchage est retardé, les ions et les molécules précurseurs dans le film conservent leur mobilité plus longtemps. Cette mobilité prolongée permet la diffusion sur de longues distances, permettant aux composants de se déplacer et de se réorganiser dans des positions plus thermodynamiquement favorables.

Impact sur la Qualité et la Performance du Film

Promotion de la Croissance de Gros Grains

Le temps de diffusion prolongé permet aux grains de pérovskite de s'étendre considérablement. L'environnement du récipient permet à ces grains de devenir suffisamment gros pour chevaucher les électrodes, plutôt que de former un patchwork de petits cristaux déconnectés.

Réduction de la Densité des Joints de Grains

À mesure que les grains grossissent, le nombre d'interfaces (joints) entre eux diminue naturellement. Une faible densité de joints de grains est essentielle car ces joints agissent souvent comme des défauts qui piègent les charges.

Optimisation du Transport de Charge

La fonction ultime du récipient est d'améliorer les propriétés électriques du film. En créant des grains plus gros et moins de joints, le processus établit des voies de transport de charge optimisées, permettant aux électrons de se déplacer à travers le matériau avec moins de résistance.

Contraintes Critiques du Processus

Dépendance de l'Intégrité du Récipient

L'ensemble du processus dépend de la capacité du récipient à maintenir la saturation. Si le récipient n'est pas "spécialement conçu" pour se sceller correctement, les vapeurs s'échapperont, le taux de séchage s'accélérera et la diffusion sur de longues distances nécessaire à la croissance de gros grains ne se produira pas.

Spécificité des Solvants

La référence souligne l'utilisation de solvants aprotiques polaires comme le DMF et le DMSO. L'efficacité du récipient est liée aux propriétés chimiques de ces solvants spécifiques ; l'utilisation de solvants avec des pressions de vapeur ou des polarités différentes sans ajuster la conception du récipient peut donner de mauvais résultats.

Faire le Bon Choix pour Votre Objectif

Lors de la conception de votre processus de fabrication, considérez comment le récipient de recuit s'aligne sur vos indicateurs de performance :

- Si votre objectif principal est l'intégrité structurelle : Utilisez le récipient pour ralentir les temps de séchage, ce qui permet de réduire la densité des joints de grains et les défauts physiques.

- Si votre objectif principal est l'efficacité électrique : Comptez sur le récipient pour favoriser la croissance de gros grains qui chevauchent les électrodes, garantissant des voies de transport de charge optimisées.

Le récipient spécialement conçu n'est pas seulement un conteneur ; c'est un outil actif pour manipuler la cinétique de cristallisation afin d'obtenir des films de pérovskite haute performance.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Processus SVA | Impact sur la Qualité du Matériau |

|---|---|---|

| Contrôle de l'Atmosphère | Piège les vapeurs de solvants aprotiques polaires (DMF/DMSO) | Crée un environnement localisé saturé |

| Cinétique de Séchage | Retarde le taux d'évaporation du solvant | Étends la fenêtre de cristallisation |

| Mobilité des Précurseurs | Permet la diffusion ionique sur de longues distances | Favorise la croissance de gros grains à travers les électrodes |

| Joints de Grains | Réduit la densité des interfaces | Minimise les défauts de piégeage de charge |

Élevez Votre Recherche avec des Solutions Thermiques de Précision

Libérez tout le potentiel de votre fabrication de couches minces avec la technologie thermique de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours à haute température pour laboratoire—tous entièrement personnalisables pour répondre à vos exigences uniques en matière de SVA et de recuit.

Que vous augmentiez la production de cellules solaires à pérovskite ou que vous optimisiez la croissance de grains de semi-conducteurs, notre équipement de précision garantit le contrôle de l'atmosphère et la stabilité thermique nécessaires à un transport de charge supérieur.

Prêt à optimiser votre processus de cristallisation ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils utilisés pour faire fondre les alliages d'aluminium à 950°C ? Assurer l'intégrité du métal pur

- Quels sont les avantages de l'utilisation d'un thermographe infrarouge par rapport aux thermocouples traditionnels dans le frittage par flash plasma (PFS) ?

- Quelle protection environnementale fondamentale une boîte à gants sous atmosphère d'argon offre-t-elle pour les batteries au sodium ? Maximiser la sécurité

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Pourquoi l'utilisation de creusets en graphite de haute pureté est-elle essentielle ? Protéger l'acier à haute teneur en manganèse et en carbure de titane lors du frittage

- Pourquoi un creuset en platine (Pt) est-il sélectionné comme récipient de réaction ? Assurer la précision dans la recherche sur les sels fondus à haute température

- Quelles sont les fonctions des porte-échantillons en céramique de nitrure de silicium ? Précision pour la lévitation à haute température