À la base, un four de cuisson de porcelaine est un four spécialisé à haute température utilisé dans les laboratoires dentaires. Sa fonction première est d'appliquer une chaleur contrôlée avec précision aux matériaux céramiques dentaires, les transformant d'un état fragile et pulvérulent en une restauration finale dure, dense et esthétique, telle qu'une couronne, une facette ou un bridge.

Un four à porcelaine n'est pas seulement un appareil de chauffage ; c'est un instrument de précision conçu pour contrôler la transformation chimique et physique des particules de céramique. Il les fusionne en une structure solide et non poreuse avec une résistance, une couleur et une longévité prévisibles.

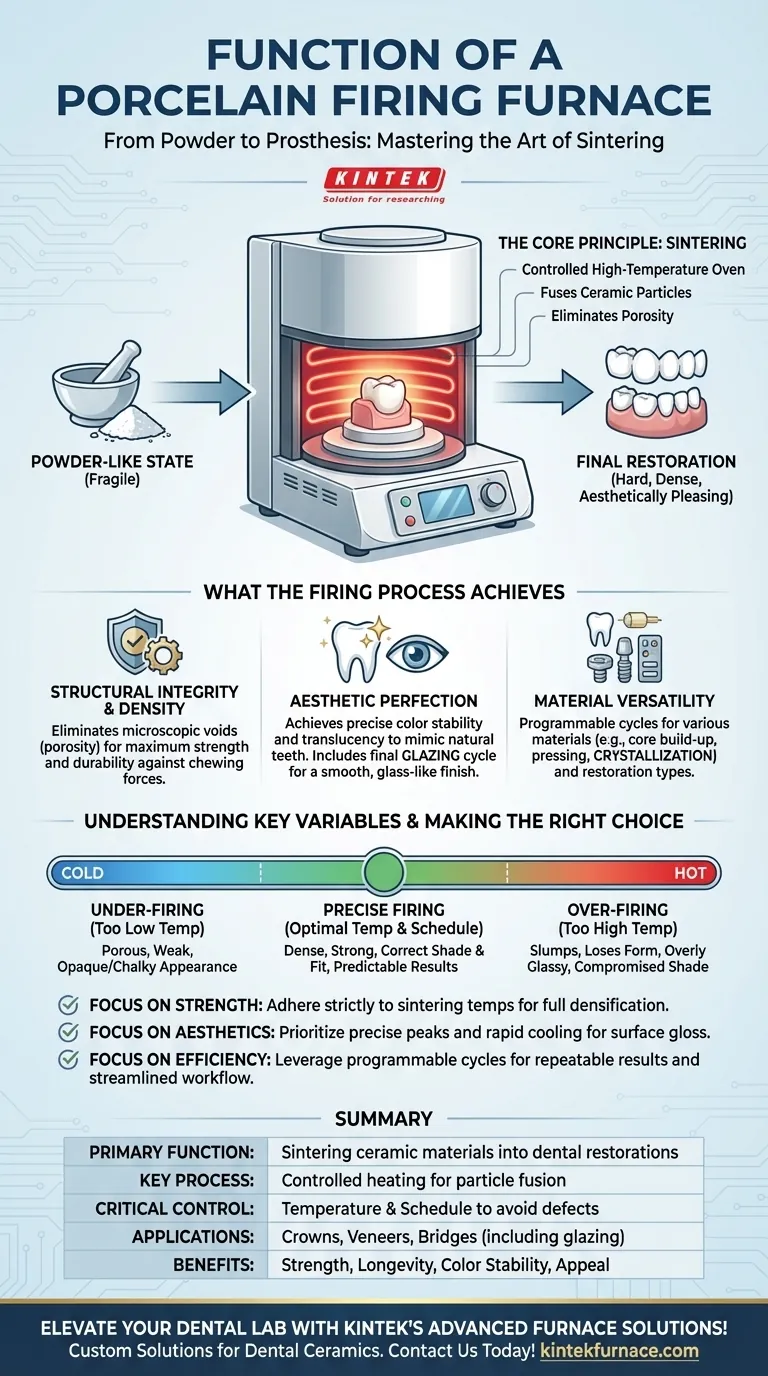

Le principe fondamental : De la poudre à la prothèse

Le but fondamental du four est d'exécuter un processus appelé frittage. Cela implique de chauffer un matériau céramique compacté à une température élevée — mais inférieure à son point de fusion — pour lier ses particules entre elles.

La chambre de cuisson

L'unité principale du four est sa chambre de cuisson réfractaire. C'est là que les restaurations dentaires inachevées sont placées pour le traitement.

Les restaurations sont soigneusement positionnées sur des supports en céramique ou en métal, tels que des broches, des mailles ou des patins de cuisson, pour s'assurer qu'elles sont maintenues solidement et que la chaleur circule uniformément autour d'elles.

Le processus de frittage

Une fois la chambre fermée, le four lance un cycle de cuisson contrôlé. La température est progressivement augmentée jusqu'à un niveau spécifique, puis maintenue pendant une période prédéterminée.

Ce cycle thermique précis permet aux particules de céramique de fusionner, éliminant les interstices et les vides. Cela permet une distribution de chaleur adéquate et entraîne les changements chimiques et physiques souhaités dans le matériau.

Fonctionnement mécanique

Pour assurer un chauffage uniforme, des serpentins chauffants sont généralement disposés concentriquement autour de la restauration à l'intérieur de la chambre.

Un mécanisme motorisé assure une étanchéité parfaite en élevant la plateforme de cuisson dans la chambre ou en abaissant le boîtier supérieur sur la plateforme, créant ainsi un environnement thermique stable.

Ce que le processus de cuisson permet d'obtenir

L'environnement contrôlé créé par le four est essentiel pour produire une restauration dentaire cliniquement acceptable. Les résultats ont un impact direct sur la fonction et l'apparence du produit final.

Intégrité structurelle et densité

L'objectif principal de la cuisson est de donner à la céramique sa résistance. Le processus élimine la porosité, ou les vides microscopiques, qui sont des points faibles dans le matériau.

En créant une structure dense et durcie, le four garantit que la restauration finale aura la durabilité et la longévité nécessaires pour supporter les forces de la mastication.

Perfection esthétique

Une cuisson appropriée est essentielle pour obtenir la stabilité de la couleur et la translucidité souhaitées de la porcelaine, lui permettant d'imiter une dent naturelle.

De nombreuses restaurations subissent un cycle de glaçage final. Cela implique une cuisson rapide à haute température qui crée une surface lisse et vitreuse, ajoutant un polissage esthétique final et rendant la restauration plus résistante aux taches.

Polyvalence des matériaux

Les fours modernes sont très adaptables. Ils sont équipés de cycles de cuisson programmables et de profils préétablis adaptés aux besoins spécifiques des différents matériaux et types de restaurations.

Les techniciens peuvent sélectionner des programmes spécifiques pour des tâches telles que l'édification de la porcelaine de base, le pressage de matériaux entièrement céramiques, le glaçage de surface ou la cristallisation requise par certaines céramiques avancées.

Comprendre les variables clés

Le succès d'une restauration dépend entièrement de la précision du cycle de cuisson. Des écarts mineurs peuvent entraîner un échec complet, rendant une compréhension approfondie des variables essentielle.

Le rôle crucial de la température

L'utilisation d'une température trop basse entraînera un sous-cuisson. La restauration sera poreuse, faible et pourra apparaître opaque ou crayeuse.

Inversement, une température trop élevée provoque un sur-cuisson. Cela peut faire s'affaisser la porcelaine, lui faire perdre sa forme anatomique et apparaître trop vitreuse ou translucide, compromettant souvent la teinte et l'ajustement.

L'importance des programmes de cuisson

Différents matériaux céramiques ont des compositions chimiques uniques qui exigent des taux de chauffage, des temps de maintien et des périodes de refroidissement spécifiques.

L'utilisation du mauvais programme – par exemple, un cycle de glaçage pour une étape de frittage – ne permettra pas d'obtenir les propriétés matérielles requises et ruinera la restauration. Le respect strict des spécifications du fabricant n'est pas une option.

Faire le bon choix pour votre objectif

L'application de ces connaissances nécessite de faire correspondre les capacités du four à l'objectif spécifique que vous devez atteindre pour chaque restauration.

- Si votre objectif principal est la résistance et la densité (par exemple, un noyau en zircone) : Respectez strictement la température de frittage et les temps de maintien spécifiés par le fabricant du matériau pour assurer une densification complète.

- Si votre objectif principal est l'esthétique (par exemple, le stratifié final ou le glaçage) : Privilégiez des pics de température précis et des cycles de refroidissement rapides pour obtenir un brillant de surface sans altérer la structure ou la couleur sous-jacente.

- Si votre objectif principal est l'efficacité (par exemple, un laboratoire à fort volume) : Tirez parti des cycles programmables préétablis du four pour garantir des résultats reproductibles, minimiser les erreurs de l'utilisateur et rationaliser le flux de travail.

En fin de compte, maîtriser le four à porcelaine, c'est contrôler un processus de transformation pour obtenir des résultats prévisibles et de haute qualité à chaque fois.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Frittage des matériaux céramiques pour transformer la poudre en restaurations dentaires dures et denses |

| Processus clé | Cycles de chauffage contrôlés pour la fusion des particules, éliminant la porosité |

| Contrôle de la température | Gestion précise pour éviter le sous-cuisson (faiblesse) ou le sur-cuisson (déformation) |

| Applications | Couronnes, facettes, bridges ; inclut les cycles de glaçage et de cristallisation |

| Avantages | Résistance, longévité, stabilité des couleurs et attrait esthétique améliorés |

Améliorez la précision et l'efficacité de votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, adaptés aux céramiques dentaires. Notre personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer vos processus de restauration et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises