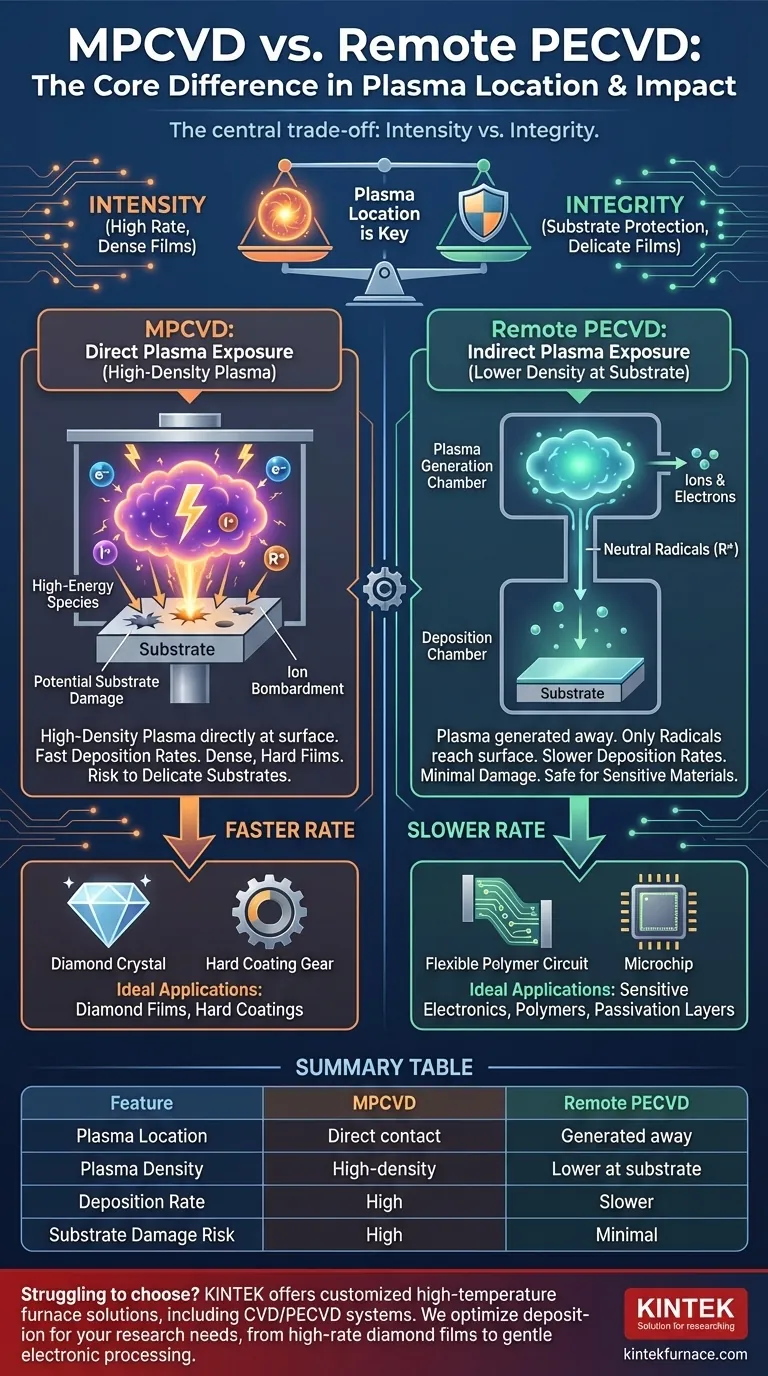

Fondamentalement, la différence entre la MPCVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma Micro-ondes) et la PECVD à distance réside dans l'emplacement du plasma par rapport au substrat. Dans la PECVD à distance, le plasma est intentionnellement généré loin du substrat pour minimiser les dommages, tandis que dans une configuration MPCVD typique, le plasma est généré en contact direct ou très proche du substrat pour maximiser la densité du plasma et les vitesses de réaction.

Le compromis central est celui de l'intensité par rapport à l'intégrité. La MPCVD offre un plasma à haute densité pour un dépôt potentiellement plus rapide et des films de meilleure qualité, mais au risque d'endommager le substrat. La PECVD à distance privilégie la protection du substrat contre les dommages induits par le plasma, souvent au détriment de vitesses de dépôt plus faibles.

La Différence Fondamentale : Emplacement du Plasma

Le placement de la source de plasma dicte les caractéristiques fondamentales de chaque processus de dépôt, influençant tout, de la compatibilité du substrat aux propriétés finales du film.

MPCVD : Exposition Directe au Plasma

Dans un système MPCVD typique, les micro-ondes sont utilisées pour générer un plasma à très haute densité directement dans la chambre de réaction. Cela signifie que le substrat est immergé dans un environnement riche en électrons, ions et radicaux libres réactifs à haute énergie.

Cette exposition directe est très efficace pour décomposer les gaz précurseurs et piloter les réactions chimiques. La forte concentration d'espèces réactives peut conduire à des vitesses de dépôt très élevées et à la formation de films denses et de haute qualité.

PECVD à Distance : Exposition Indirecte au Plasma

Les systèmes PECVD à distance sont conçus avec deux régions distinctes : une chambre de génération de plasma et une chambre de dépôt. Le plasma est créé dans la première chambre, physiquement séparée du substrat.

Seules des espèces réactives spécifiques et de plus longue durée de vie — principalement des radicaux neutres — sont transportées dans la chambre de dépôt pour réagir à la surface du substrat. Les ions et électrons énergétiques sont en grande partie filtrés ou se recombinent avant de pouvoir atteindre le substrat, créant un environnement de dépôt sans plasma.

L'Impact sur le Dépôt et la Qualité du Film

Cette différence d'emplacement du plasma crée une cascade d'effets qui déterminent l'application idéale pour chaque méthode.

Densité du Plasma et Vitesse de Dépôt

La MPCVD est une forme de dépôt par Plasma à Haute Densité (HDP). Le plasma intense directement à la surface entraîne généralement un degré d'ionisation plus élevé et un flux plus important d'espèces réactives.

Ceci se traduit souvent par des vitesses de dépôt significativement plus élevées, ce qui le rend efficace pour la croissance de films épais.

La PECVD à distance, en revanche, peut avoir une concentration effective plus faible d'espèces réactives au niveau du substrat. Certaines espèces se recombinent inévitablement pendant le transport depuis la zone de plasma, ce qui peut entraîner des vitesses de dépôt plus lentes.

Dommages au Substrat et Intégrité de la Surface

L'avantage principal de la PECVD à distance est la réduction spectaculaire des dommages induits par le plasma. En maintenant les ions énergétiques éloignés du substrat, elle empêche le bombardement physique et les défauts indésirables liés à la charge sur la surface.

C'est donc la méthode supérieure pour déposer des films sur des substrats sensibles à la température ou délicats sur le plan électronique, tels que les polymères, l'électronique organique ou les couches de grille dans les microprocesseurs avancés.

L'exposition directe au plasma de la MPCVD comporte un risque important de bombardement ionique. Bien que cela puisse parfois être bénéfique pour densifier un film, c'est souvent préjudiciable, compromettant les performances des dispositifs sensibles.

Comprendre les Compromis : Vitesse vs. Intégrité

Choisir entre ces méthodes nécessite une compréhension claire de l'objectif principal de votre projet : privilégiez-vous la vitesse et la robustesse du film, ou la préservation du substrat est-elle primordiale ?

Le Cas de la MPCVD

Cette méthode excelle lorsque l'objectif est de créer des films exceptionnellement durs ou denses et que le substrat peut résister à l'environnement plasma intense. Sa haute densité de plasma est idéale pour des applications telles que la croissance de films de diamant synthétique de haute qualité ou d'autres revêtements durs où le débit et les propriétés des matériaux sont essentiels.

Le Cas de la PECVD à Distance

Cette méthode est essentielle lorsque le substrat lui-même est la partie la plus précieuse ou la plus délicate de l'équation. Elle permet le dépôt de couches diélectriques ou de passivation de haute qualité sur des dispositifs électroniques finis sans endommager les circuits sous-jacents. C'est la technique de choix pour les applications à basse température sur des plastiques ou d'autres matériaux tendres.

Naviguer dans la Terminologie

Les frontières entre ces termes peuvent parfois être floues. Il est utile de les considérer comme faisant partie d'une famille plus large de techniques.

- PECVD est le terme générique désignant tout processus CVD amélioré par un plasma.

- MPCVD est un type spécifique de PECVD qui utilise les micro-ondes comme source d'énergie, généralement dans une configuration directe à haute densité.

- HDP-CVD (PECVD à Plasma Haute Densité) est une catégorie axée sur l'obtention d'une densité de plasma élevée. La MPCVD est un type de HDP-CVD, mais certains systèmes HDP peuvent également être configurés avec des sources de plasma à distance.

Faire le Bon Choix pour Votre Application

Les exigences spécifiques de votre application dicteront le choix technologique correct.

- Si votre objectif principal est de maximiser la vitesse de dépôt et de créer des films denses et robustes (comme le diamant ou les revêtements durs) : La MPCVD est souvent le choix supérieur en raison de sa haute densité de plasma et de l'activation directe des réactifs.

- Si votre objectif principal est de protéger un substrat sensible (comme un polymère, un matériau organique ou un dispositif semi-conducteur avancé) : La PECVD à distance est le choix nécessaire pour éviter le bombardement ionique destructeur et les dommages causés par le plasma.

- Si votre objectif principal est de déposer un film standard (comme le nitrure ou l'oxyde de silicium) sur un substrat robuste (comme une plaquette de silicium) : Les deux méthodes peuvent être viables, et le choix pourrait dépendre des exigences spécifiques de propriétés du film et de la disponibilité de l'équipement.

En fin de compte, comprendre où le plasma est créé est la clé pour sélectionner le bon outil pour votre défi de dépôt de matériaux.

Tableau Récapitulatif :

| Caractéristique | MPCVD | PECVD à Distance |

|---|---|---|

| Emplacement du Plasma | Contact direct avec le substrat | Généré loin du substrat |

| Densité du Plasma | Plasma à haute densité | Densité de plasma plus faible au substrat |

| Vitesse de Dépôt | Élevée | Plus lente |

| Risque de Dommage au Substrat | Risque élevé de bombardement ionique | Dommages minimes induits par le plasma |

| Applications Idéales | Films de diamant, revêtements durs | Substrats sensibles, électronique, polymères |

Vous avez du mal à choisir entre MPCVD et PECVD à distance pour les besoins uniques de votre laboratoire ? KINTEK est spécialisée dans les solutions de fours haute température avancés, y compris les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales—que vous ayez besoin de vitesses de dépôt élevées pour les films de diamant ou d'un traitement doux pour l'électronique sensible. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de dépôt et améliorer vos résultats de recherche !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique