Fondamentalement, la différence entre un four à chauffage direct et un four à chauffage indirect réside entièrement dans la manière dont la chaleur atteint le matériau traité. Dans un four à chauffage direct, le matériau est en contact direct avec la flamme et ses gaz de combustion. En revanche, un four à chauffage indirect chauffe le matériau à l'intérieur d'une chambre scellée depuis l'extérieur, empêchant tout contact avec les sous-produits de la combustion.

Le choix ne porte pas sur le four qui est le "meilleur", mais sur celui qui est correct pour la tâche spécifique. Les fours à chauffage direct privilégient l'efficacité thermique et le débit pour les matériaux robustes, tandis que les fours à chauffage indirect sont conçus pour la pureté et le contrôle du processus avec des matériaux sensibles.

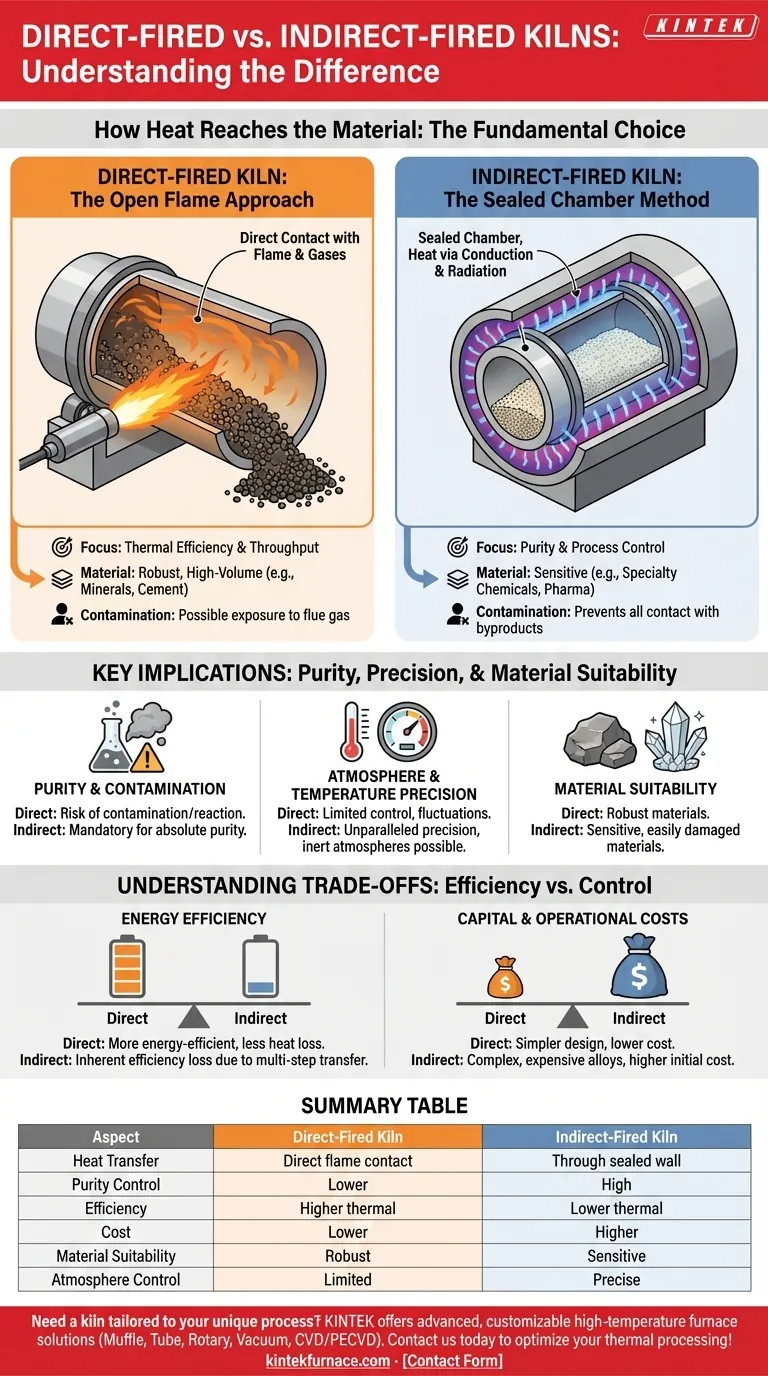

Comment la chaleur est transférée : La différence fondamentale

Comprendre le mécanisme de transfert de chaleur est la clé pour sélectionner la bonne technologie. Les deux conceptions servent des objectifs fondamentalement différents basés sur ce principe unique.

Fours à chauffage direct : L'approche à flamme nue

Dans un système à chauffage direct, un brûleur injecte une flamme et des gaz de combustion chauds directement dans le tambour rotatif du four. Ces gaz circulent à travers le tambour, culbutant avec et chauffant le matériau par contact direct.

Cette méthode est très efficace car la chaleur est appliquée directement à la source. Elle est idéale pour le traitement des matériaux qui ne sont pas chimiquement altérés ou contaminés par l'exposition aux gaz de combustion.

Fours à chauffage indirect : La méthode à chambre scellée

Un four à chauffage indirect isole le matériau dans un tambour rotatif scellé. Ce tambour est ensuite entièrement enfermé dans un four plus grand ou un revêtement chauffant externe.

Le combustible est brûlé à l'extérieur du tambour de traitement, chauffant sa paroi. La chaleur est ensuite transférée à travers la paroi du tambour au matériau à l'intérieur par conduction et rayonnement. Cette conception empêche complètement la contamination.

Implications clés pour votre processus

La méthode de chauffage crée une cascade de conséquences qui ont un impact direct sur le produit final, le contrôle du processus et l'adéquation du matériau.

Contrôle de la pureté et de la contamination

C'est le facteur décisif le plus critique. Étant donné que le chauffage direct expose le matériau aux gaz de combustion, il peut introduire des contaminants et provoquer des réactions chimiques indésirables.

Pour les applications dans les produits chimiques de spécialité, la transformation des aliments ou les produits pharmaceutiques où la pureté du produit est non négociable, un four à chauffage indirect est la seule option viable.

Précision de l'atmosphère et de la température

Les fours indirects offrent un contrôle inégalé de l'environnement de traitement. Comme le tambour est scellé, une atmosphère spécifique — comme un gaz inerte tel que l'azote — peut être introduite pour prévenir l'oxydation ou faciliter une réaction spécifique.

Cette conception scellée permet également une gestion plus uniforme et précise de la température, car il n'y a pas de fluctuations dues au flux direct des gaz de combustion.

Adéquation du matériau

Le choix est dicté par la tolérance du matériau.

Les fours à chauffage direct sont les outils de travail pour les matériaux robustes et à grand volume comme les minéraux, le ciment et certains minerais où le contact direct avec les gaz de combustion n'a aucun effet négatif sur le produit final.

Les fours à chauffage indirect sont essentiels pour les matériaux sensibles qui pourraient être endommagés, altérés ou contaminés. Cela inclut les produits chimiques fins, les produits à base de carbone et tout matériau nécessitant un traitement dans un environnement inerte.

Comprendre les compromis : Efficacité vs. Contrôle

Le choix d'un four exige d'équilibrer les exigences du processus avec les réalités opérationnelles telles que le coût et la consommation d'énergie.

Efficacité énergétique

Les fours à chauffage direct sont généralement plus économes en énergie. En appliquant la chaleur directement au matériau, moins d'énergie est perdue dans l'environnement ambiant.

Les fours à chauffage indirect ont une perte d'efficacité intrinsèque. La chaleur doit d'abord être transférée au four externe, puis à travers la paroi épaisse du four, et enfin au matériau. Ce processus en plusieurs étapes entraîne une efficacité thermique globale plus faible.

Coûts d'investissement et d'exploitation

Les systèmes à chauffage direct sont généralement de conception plus simple et moins coûteux à fabriquer et à installer. Leur construction simple entraîne un investissement initial plus faible.

Les fours à chauffage indirect sont plus complexes. Ils nécessitent une enceinte secondaire (le four) et utilisent souvent des alliages métalliques coûteux et résistants aux hautes températures pour le tambour scellé afin d'assurer la durabilité et un transfert de chaleur efficace, ce qui entraîne des coûts initiaux plus élevés.

Faire le bon choix pour votre objectif

Votre décision dépend entièrement des exigences non négociables de votre matériau et de votre processus.

- Si votre objectif principal est un débit élevé et une rentabilité : Un four à chauffage direct est le meilleur choix, à condition que votre matériau ne soit pas sensible aux gaz de combustion.

- Si votre objectif principal est la pureté absolue du produit et l'évitement de la contamination : Un four à chauffage indirect est obligatoire pour isoler votre matériau des sous-produits de la combustion.

- Si votre objectif principal est un contrôle précis de l'atmosphère ou de la température : Choisissez un four à chauffage indirect pour sa capacité à gérer l'environnement de traitement interne avec une précision rigoureuse.

En comprenant cette distinction fondamentale, vous pouvez sélectionner l'outil de traitement thermique précis qui correspond à la fois à vos exigences techniques et à vos objectifs financiers.

Tableau récapitulatif :

| Aspect | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec la flamme et les gaz | Chaleur à travers la paroi de la chambre scellée |

| Contrôle de la pureté | Inférieur ; exposition aux gaz de combustion | Élevé ; pas de contamination par les gaz |

| Efficacité | Efficacité thermique plus élevée | Efficacité thermique plus faible |

| Coût | Coûts d'investissement et d'exploitation inférieurs | Coûts d'investissement et d'exploitation supérieurs |

| Adéquation du matériau | Matériaux robustes (par exemple, minéraux, ciment) | Matériaux sensibles (par exemple, produits chimiques, pharmaceutiques) |

| Contrôle de l'atmosphère | Contrôle limité | Contrôle précis avec des gaz inertes |

Besoin d'un four adapté à votre processus unique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits comprend des fours à moufle, à tubes, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous privilégiez la pureté, l'efficacité ou la manipulation spécifique des matériaux, nos experts sont prêts à vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité