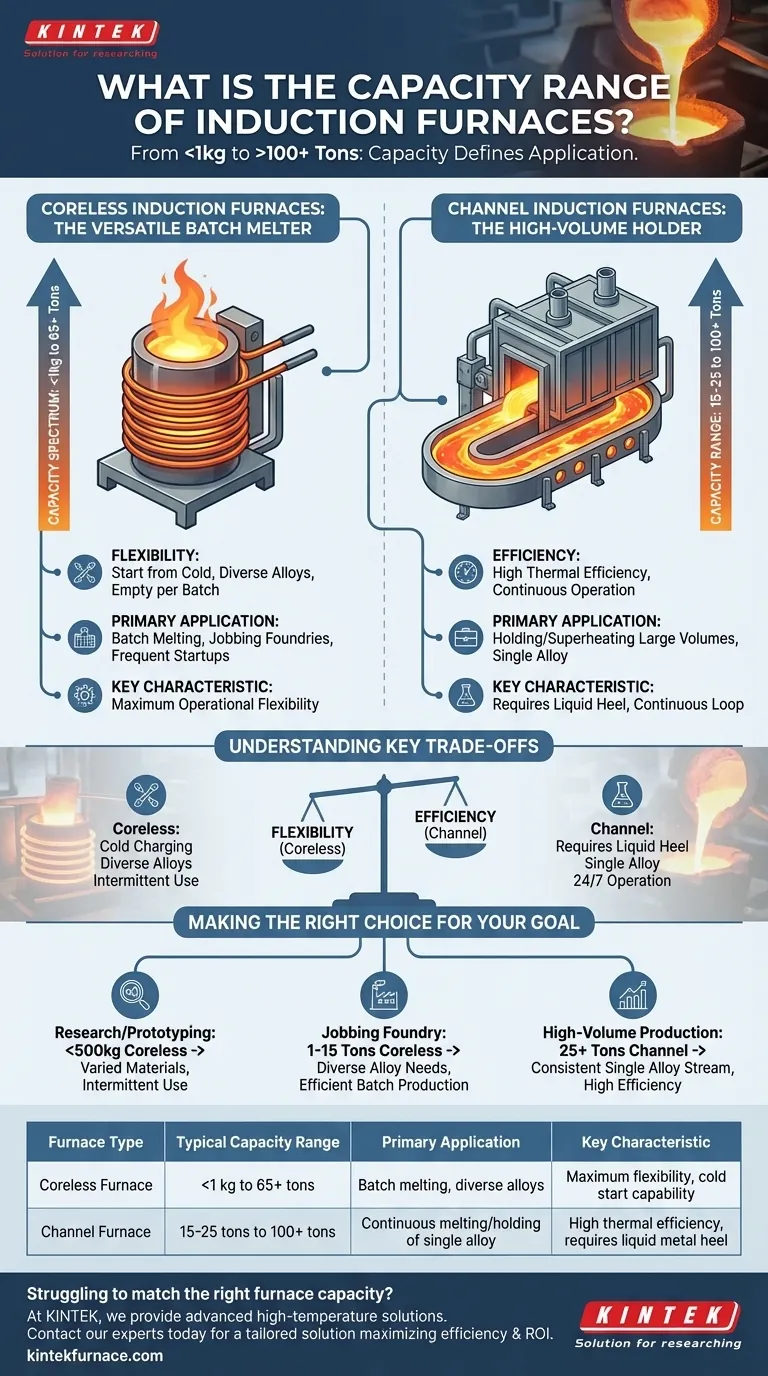

Fondamentalement, les fours à induction offrent une vaste gamme de capacités, allant des systèmes faisant fondre moins d'un kilogramme pour les laboratoires aux géants industriels contenant plus de 100 tonnes métriques de métal en fusion. Alors que les petits fours de moins de quelques centaines de kilogrammes sont courants dans la recherche et la coulée spécialisée, la technologie s'adapte considérablement pour la production à grand volume dans les fonderies de fer, d'acier et de métaux non ferreux.

La question de la capacité d'un four à induction est répondue par son type de conception et son application prévue. Les fours sans noyau offrent une flexibilité basée sur les lots à toutes les échelles, tandis que les grands fours à canal sont conçus pour la fusion et le maintien continus et à grand volume d'un seul alliage.

Deux conceptions principales dictent la capacité

La capacité d'un four à induction n'est pas une échelle unique et linéaire. Elle est fondamentalement liée à l'une des deux technologies principales : le four sans noyau ou le four à canal. Chacun est optimisé pour un objectif opérationnel différent, ce qui définit à son tour sa taille et son application typiques.

Fours à induction sans noyau : le fondeur par lots polyvalent

Un four sans noyau fonctionne comme un grand creuset refroidi par eau entouré d'une bobine d'induction. Le champ magnétique alternatif chauffe directement la charge métallique à l'intérieur.

Cette conception simple et robuste le rend incroyablement polyvalent. Les fours sans noyau couvrent tout le spectre des capacités, des petites unités de table faisant fondre quelques kilogrammes de métal précieux aux systèmes massifs capables de faire fondre plus de 65 tonnes de fer par lot.

Leur principal avantage est la flexibilité. Ils peuvent être démarrés à froid, vidés complètement après chaque fusion (ou "coulée"), et utilisés pour une grande variété de métaux et d'alliages différents, ce qui en fait la norme pour la plupart des fonderies.

Fours à induction à canal : le support de grand volume

Un four à canal fonctionne davantage comme un transformateur. Le "canal" est une boucle de métal en fusion qui passe à travers une bobine d'induction, agissant comme le circuit secondaire du transformateur. Cette boucle chauffe continuellement le bain principal de métal dans le four.

Parce qu'ils nécessitent une boucle continue de métal liquide pour fonctionner, les fours à canal ne sont pas conçus pour les opérations à petite échelle ou par lots. Ils sont généralement utilisés pour le maintien, le surchauffage et le duplexage de grands volumes d'un seul métal.

Leurs capacités sont généralement importantes, commençant souvent autour de 15-25 tonnes et s'étendant bien au-delà de 100 tonnes. Ils sont prisés pour leur haute efficacité thermique dans les environnements de production continue, tels que les grandes fonderies automobiles ou les usines de filage de tuyaux.

Comprendre les compromis clés

Choisir un four ne concerne pas seulement la taille ; il s'agit d'adapter le modèle opérationnel de la technologie à vos besoins de production. Les différences entre les conceptions sans noyau et à canal créent des compromis critiques.

Flexibilité vs Efficacité

Les fours sans noyau offrent une flexibilité opérationnelle maximale. Vous pouvez changer d'alliage d'un lot à l'autre et arrêter complètement le four lorsqu'il n'est pas utilisé.

Les fours à canal offrent une efficacité thermique maximale. Cependant, cela se fait au détriment de la flexibilité. Ils doivent maintenir un "talon" de métal en fusion à tout moment et sont donc mieux adaptés à la fusion continue du même alliage pour de longues campagnes.

Chargement à froid vs Talon liquide

La capacité d'un four sans noyau à faire fondre une charge à partir de matière solide et froide est un avantage clé pour les opérations avec des horaires intermittents.

Un four à canal ne peut pas être démarré à froid. Il doit d'abord être rempli de métal liquide pour compléter le circuit d'induction. Cela le rend impraticable pour toute opération autre que 24h/24 et 7j/7 ou semi-continue.

Adéquation de l'application

La conception sans noyau est idéale pour les fonderies de sous-traitance qui produisent des pièces moulées à partir de nombreux alliages différents, ou pour toute installation qui nécessite des démarrages et des arrêts fréquents.

La conception à canal excelle dans les grandes installations intégrées où elle peut agir comme un récipient de maintien à haute efficacité, assurant un approvisionnement constant en métal en fusion à une température précise pour une ligne de production automatisée.

Faire le bon choix pour votre objectif

Pour choisir le bon four, définissez d'abord vos priorités opérationnelles. Votre modèle de production – par lots ou continu – vous guidera vers la bonne technologie et la bonne capacité.

- Si votre objectif principal est la recherche, le prototypage ou la coulée d'art à petite échelle : Un four sans noyau de moins de 500 kg offre la flexibilité idéale pour des matériaux variés et une utilisation intermittente.

- Si votre objectif principal est une fonderie de sous-traitance avec des besoins en alliages divers : Un four sans noyau de petite à moyenne taille (1 à 15 tonnes) est la norme de l'industrie pour une production par lots efficace.

- Si votre objectif principal est la production continue à grand volume d'un seul alliage : Un grand four à canal (plus de 25 tonnes) offre la plus grande efficacité pour le maintien et l'approvisionnement d'un flux métallique constant.

En fin de compte, comprendre votre flux opérationnel est la clé pour sélectionner la capacité et le type de four à induction corrects pour votre objectif.

Tableau récapitulatif :

| Type de four | Gamme de capacité typique | Application principale | Caractéristique clé |

|---|---|---|---|

| Four sans noyau | <1 kg à 65+ tonnes | Fusion par lots, alliages divers | Flexibilité maximale, capacité de démarrage à froid |

| Four à canal | 15-25 tonnes à 100+ tonnes | Fusion/maintien continu d'un seul alliage | Haute efficacité thermique, nécessite un talon de métal liquide |

Vous avez du mal à faire correspondre la bonne capacité de four à vos objectifs de production ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires et fonderies des solutions avancées de fours à haute température. Que vous ayez besoin d'un four sans noyau à petite échelle pour la R&D ou d'un grand four à canal pour la production à grand volume, notre gamme de produits – y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences de fusion uniques.

Contactez nos experts dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure qui maximise votre efficacité et votre retour sur investissement.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance