Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus sophistiqué de dépôt de couches de matériaux très minces et haute performance sur un substrat. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur extrême, le PECVD utilise un gaz énergisé, ou plasma, pour entraîner les réactions chimiques nécessaires. Cela permet un dépôt de couche de haute qualité à des températures nettement plus basses, ce qui en fait une technique indispensable pour la fabrication de l'électronique moderne comme les semi-conducteurs et les cellules solaires.

L'avantage fondamental du PECVD est son utilisation de l'énergie du plasma au lieu d'une chaleur intense. Ce découplage de l'énergie de réaction de la température du substrat permet la création de matériaux avancés sur des composants sensibles qui seraient endommagés ou détruits par les processus traditionnels à haute température.

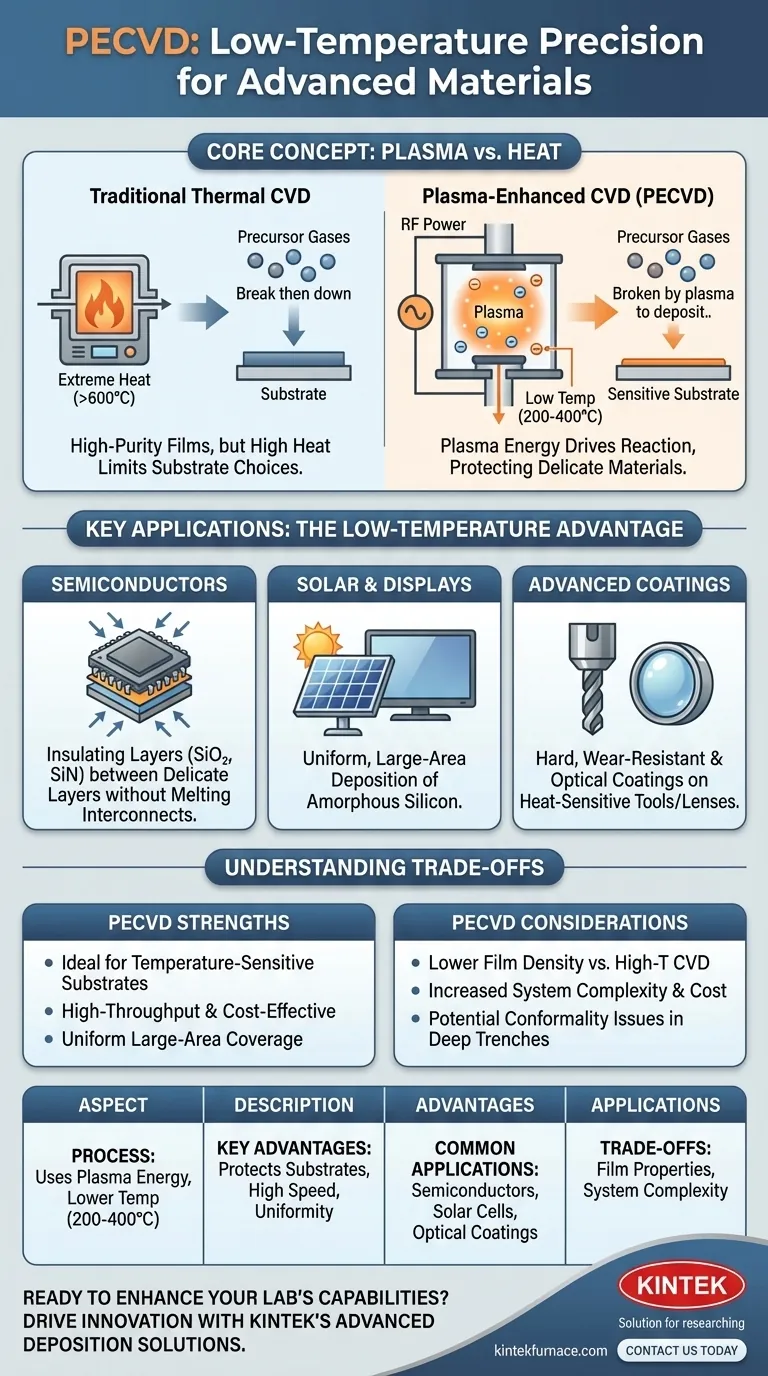

Comment le PECVD diffère du dépôt conventionnel

Pour saisir la valeur du PECVD, il est essentiel de comprendre ce qu'il améliore. La méthode traditionnelle est le dépôt chimique en phase vapeur (CVD), qui fonctionne sur un principe très différent.

Le principe du CVD thermique

Le CVD traditionnel est analogue à la cuisson d'un glaçage sur de la poterie. Des gaz précurseurs sont introduits dans une chambre très chaude, et l'énergie thermique du substrat chauffé (souvent >600°C) est ce qui brise les molécules de gaz et les fait réagir pour se déposer en tant que couche solide.

Cette méthode produit d'excellentes couches de haute pureté mais présente une limitation majeure : le substrat lui-même doit être capable de supporter des températures extrêmes.

L'innovation de l'énergie du plasma dans le PECVD

Le PECVD remplace la majeure partie de cette chaleur intense par l'énergie d'un plasma. En appliquant un champ électrique au gaz précurseur, nous créons un plasma — un état de la matière contenant des électrons très énergétiques.

Ce sont ces électrons, et non la chaleur du substrat, qui entrent en collision avec les molécules de gaz et les brisent. Cela permet aux réactions de dépôt chimique de se produire sur un substrat beaucoup plus froid, généralement dans la plage de 200 à 400°C.

Applications clés dictées par l'avantage basse température

La capacité de déposer des couches sans chaleur élevée débloque des capacités dans de nombreuses industries de haute technologie. L'application ne concerne pas seulement la couche elle-même, mais ce sur quoi vous pouvez l'appliquer en toute sécurité.

Fabrication de semi-conducteurs

Les microprocesseurs modernes contiennent des milliards de transistors construits en couches complexes et empilées. Le PECVD est utilisé pour déposer des couches isolantes critiques, telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN), entre ces couches.

L'utilisation du CVD à haute température ferait fondre les interconnexions métalliques délicates et ruinerait les structures de dispositifs sous-jacentes. Le PECVD permet d'ajouter ces couches isolantes de haute qualité sans endommager le travail déjà effectué.

Fabrication de cellules solaires et d'écrans

Le PECVD est essentiel pour déposer des couches comme le silicium amorphe sur de très grandes surfaces. Sa capacité à obtenir des couches uniformes à des vitesses relativement élevées et à des températures modérées est essentielle pour la production rentable de panneaux solaires et d'écrans plats.

Revêtements de protection et optiques avancés

Le PECVD peut appliquer des revêtements durs et résistants à l'usure sur des matériaux tels que les outils de coupe sans modifier la trempe du métal sous-jacent. Il est également utilisé pour déposer des couches précises de matériaux pour des revêtements optiques sur des lentilles et des capteurs, contrôlant la façon dont ils réfléchissent ou transmettent la lumière.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Bien que puissant, le PECVD présente des considérations qui le rendent plus adapté à certaines tâches qu'à d'autres.

Propriétés de la couche par rapport à la température

Bien que les couches PECVD soient de haute qualité, les couches obtenues à très haute température par CVD traditionnel peuvent parfois atteindre une densité ou une perfection structurelle plus élevée. Le processus PECVD à plus faible énergie peut parfois laisser des traces d'éléments, comme l'hydrogène, provenant du gaz précurseur dans la couche finale, ce qui peut affecter ses propriétés électriques ou mécaniques.

Complexité du système et du processus

Un système PECVD est intrinsèquement plus complexe qu'un simple four CVD thermique. Il nécessite une chambre à vide, un contrôle précis du débit de gaz et une source d'alimentation radiofréquence (RF) pour générer et maintenir le plasma. Cela ajoute des couches de coût et de complexité de contrôle des processus.

Uniformité du revêtement (Conformité)

La nature du processus piloté par plasma peut parfois rendre plus difficile l'obtention d'un revêtement parfaitement uniforme à l'intérieur de tranchées très profondes et étroites à la surface d'un substrat. Dans ces cas spécifiques, un processus purement thermique, qui est moins « directionnel », peut offrir une meilleure couverture.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal et les contraintes matérielles.

- Si votre objectif principal est de déposer des couches sur des substrats sensibles à la température : Le PECVD est le choix définitif en raison de son fonctionnement caractéristique à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de couche possible sur un substrat robuste : Un processus CVD thermique à haute température peut être plus approprié, à condition que le substrat puisse résister à la chaleur.

- Si votre objectif principal est la fabrication à haut débit pour des applications telles que les cellules solaires ou les écrans : Le PECVD offre un équilibre convaincant entre vitesse de dépôt, qualité de la couche et rentabilité sur de grandes surfaces.

En fin de compte, comprendre l'interaction entre l'énergie du plasma et l'énergie thermique vous permet de choisir la stratégie de dépôt la plus efficace pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Utilise l'énergie du plasma pour déposer des couches minces à des températures plus basses (200-400°C) contre le CVD traditionnel (>600°C). |

| Avantages clés | Permet le dépôt sur des substrats sensibles à la température ; idéal pour les semi-conducteurs, les cellules solaires et les revêtements de protection. |

| Applications courantes | Fabrication de semi-conducteurs (par exemple, couches de SiO₂, SiN), production de panneaux solaires, revêtements optiques et couches résistantes à l'usure. |

| Compromis | Peut avoir une densité de couche inférieure au CVD à haute température ; implique une complexité et un coût de système plus élevés. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de dépôt avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à Muffle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous travailliez sur des semi-conducteurs, des cellules solaires ou d'autres applications de haute technologie, notre expertise garantit des résultats précis et efficaces. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces