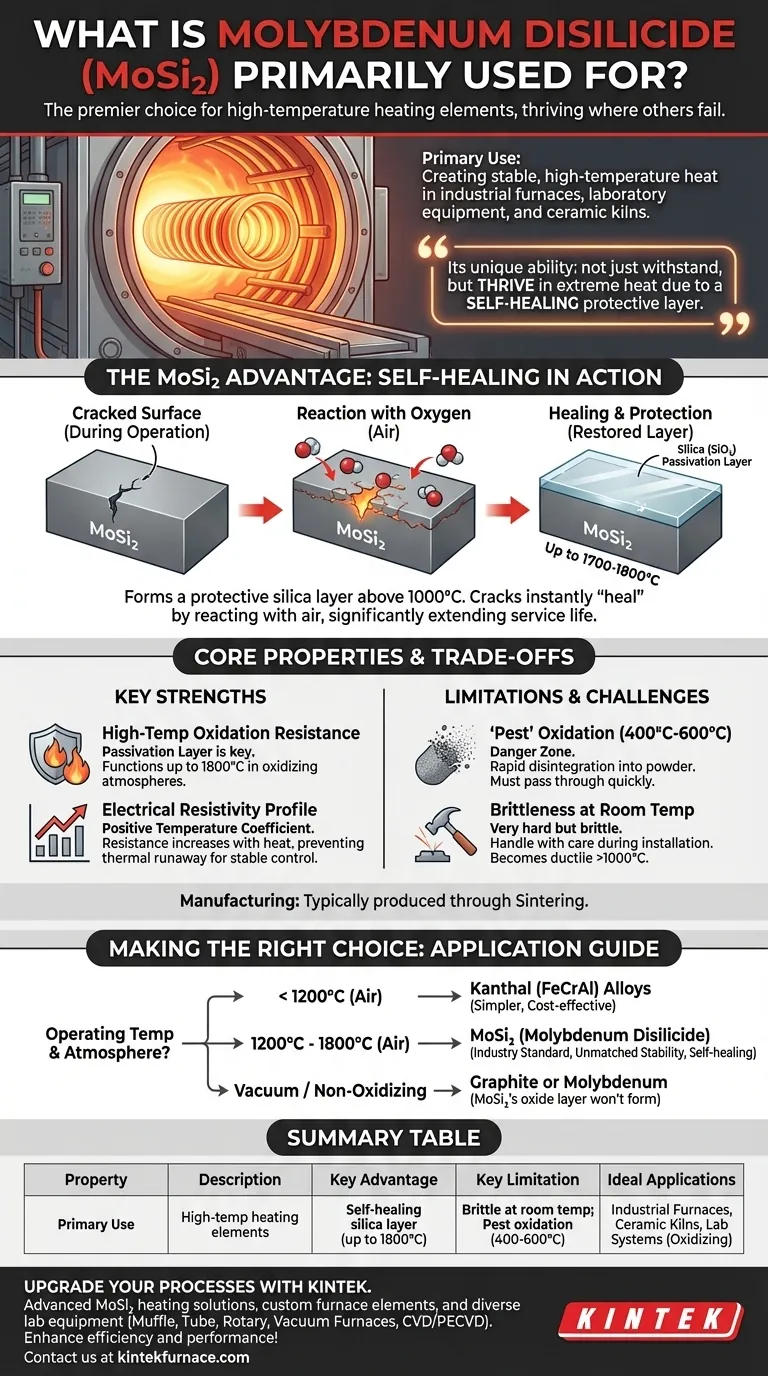

En bref, le disiliciure de molybdène (MoSi₂) est principalement utilisé pour créer des éléments chauffants à haute température. Ses propriétés uniques lui permettent de fonctionner de manière fiable dans les fours industriels, les équipements de laboratoire et les fours à céramique à des températures qui détruiraient les chauffages métalliques conventionnels.

La raison principale pour laquelle le MoSi₂ est si précieux est sa capacité non seulement à résister à la chaleur extrême, mais aussi à y prospérer. Il forme une couche protectrice vitreuse de silice (SiO₂) auto-cicatrisante à sa surface lorsqu'il est chauffé, ce qui empêche une oxydation supplémentaire et assure une longue durée de vie à très hautes températures.

Pourquoi le MoSi₂ domine le chauffage à haute température

Le disiliciure de molybdène n'est pas un matériau comme les autres ; c'est une solution spécialisée pour un problème industriel critique : générer une chaleur stable et prévisible dans des environnements extrêmes.

La propriété fondamentale : résistance à l'oxydation à haute température

La caractéristique déterminante du MoSi₂ est sa performance exceptionnelle dans les atmosphères oxydantes. Lorsqu'il est chauffé au-dessus de 1000°C, une fine couche protectrice de silice (SiO₂) se forme à sa surface.

Cette couche de passivation est la clé de son succès. Elle agit comme une barrière, empêchant l'oxygène d'atteindre et de dégrader le matériau sous-jacent, permettant à l'élément de fonctionner à des températures allant jusqu'à 1700-1800°C.

Auto-cicatrisation en action

Si une fissure ou un défaut se forme sur cette couche protectrice de silice pendant le fonctionnement, le MoSi₂ exposé en dessous réagit immédiatement avec l'oxygène de l'air.

Cette réaction "guérit" instantanément le défaut en formant de la nouvelle silice, restaurant la barrière protectrice et prolongeant considérablement la durée de vie opérationnelle de l'élément.

Profil de résistivité électrique

Le MoSi₂ a un coefficient de température de résistance positif. Cela signifie que sa résistance électrique augmente à mesure qu'il chauffe.

Cette propriété est très souhaitable pour les éléments chauffants, car elle aide à réguler la puissance et à prévenir l'emballement thermique, contribuant à un processus de chauffage plus stable et contrôlable.

Comprendre les compromis

Bien que le MoSi₂ soit exceptionnel, ce n'est pas un matériau universellement parfait. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le défi de l'oxydation par "peste"

À des températures plus basses, généralement entre 400°C et 600°C, le MoSi₂ peut souffrir d'un phénomène connu sous le nom d'oxydation par peste.

Dans cette plage de températures, le matériau se désintègre rapidement en poudre. Pour cette raison, les éléments chauffants doivent être conçus pour traverser rapidement cette zone de température.

Fragilité à température ambiante

Comme de nombreuses céramiques, le MoSi₂ est très dur mais aussi fragile à température ambiante. Cela nécessite une manipulation soigneuse lors de l'installation et de l'entretien pour éviter les fractures.

Il ne devient ductile et moins sujet aux fractures qu'à très hautes températures, bien au-dessus de 1000°C.

Fabrication et formage

La plupart des éléments chauffants en MoSi₂ sont produits par frittage, un processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans la faire fondre jusqu'à la liquéfaction.

Des techniques plus avancées comme la pulvérisation plasma peuvent créer des formes denses et complexes, mais ces méthodes sont moins courantes pour les éléments chauffants standard.

Faire le bon choix pour votre application

Le choix de la bonne technologie d'élément chauffant dépend entièrement de vos exigences de température de fonctionnement et de votre budget.

- Si votre objectif principal est de fonctionner en dessous de 1200°C : Des alliages métalliques plus simples et moins chers comme le Kanthal (FeCrAl) sont souvent suffisants et plus rentables.

- Si votre objectif principal est de fonctionner entre 1200°C et 1800°C : Le disiliciure de molybdène (MoSi₂) est la norme industrielle en raison de sa stabilité inégalée, de sa longue durée de vie et de ses propriétés auto-cicatrisantes dans l'air.

- Si votre objectif principal est de fonctionner sous vide ou dans une atmosphère non oxydante : D'autres matériaux comme le graphite ou le molybdène pur peuvent être plus appropriés, car l'avantage clé du MoSi₂ (sa couche d'oxyde) ne peut pas se former.

En fin de compte, choisir le MoSi₂ est une décision d'investir dans des performances fiables et à long terme pour les applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Utilisation principale | Éléments chauffants à haute température dans les fours, les fours à céramique et les équipements de laboratoire |

| Avantage clé | Couche de silice auto-cicatrisante pour une résistance à l'oxydation jusqu'à 1800°C |

| Limitation clé | Fragile à température ambiante ; susceptible à l'oxydation par peste entre 400 et 600°C |

| Applications idéales | Fours industriels, fours à céramique, systèmes de chauffage de laboratoire en atmosphères oxydantes |

Améliorez vos processus à haute température avec les solutions de chauffage avancées MoSi2 de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments de four fiables et durables. Nos produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, sont soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement