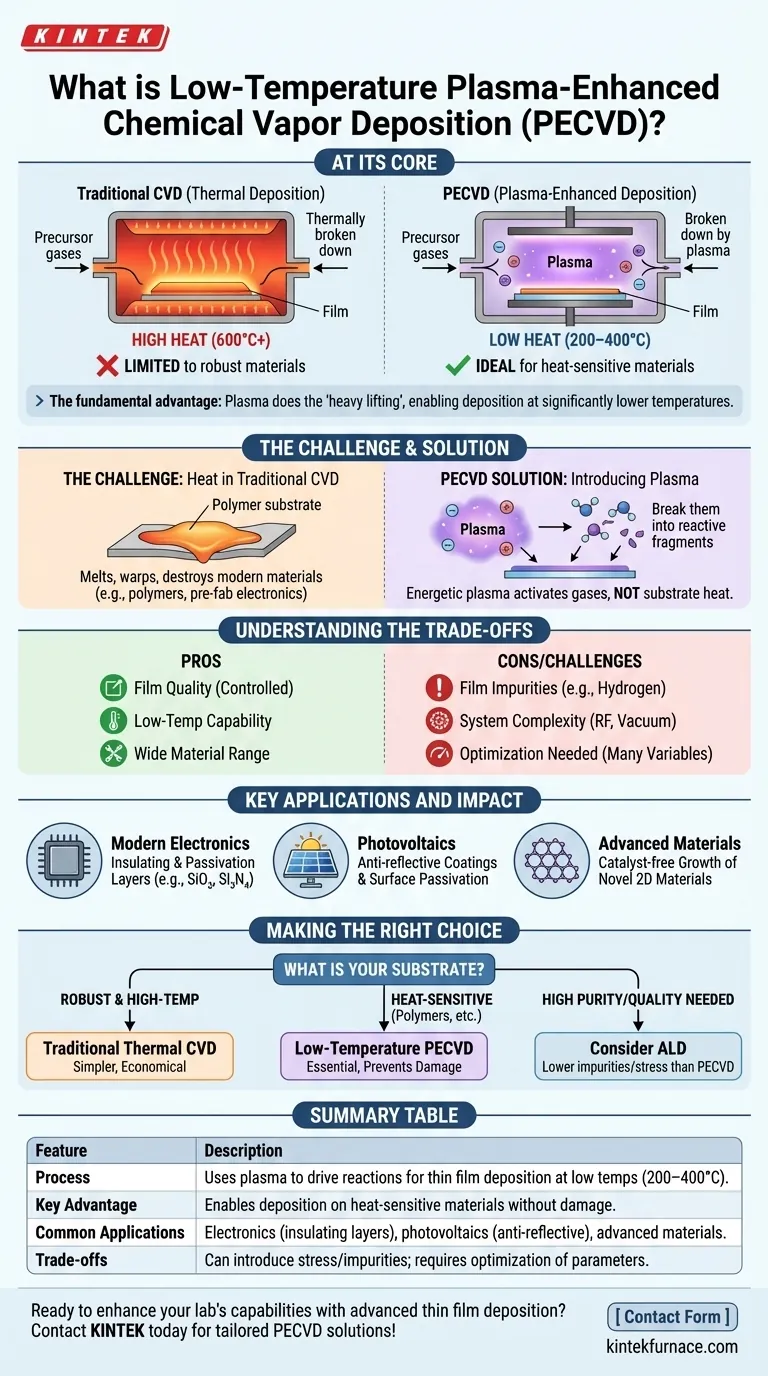

Dans son essence, le dépôt chimique en phase vapeur assisté par plasma à basse température (PECVD) est un processus sophistiqué pour déposer des films exceptionnellement minces sur une surface. Contrairement aux méthodes traditionnelles qui dépendent d'une chaleur intense, le PECVD utilise un gaz excité, ou plasma, pour piloter les réactions chimiques nécessaires à la formation du film. Cette différence cruciale permet un dépôt de haute qualité à des températures nettement plus basses, le rendant indispensable pour la fabrication sur des matériaux sensibles à la chaleur.

L'avantage fondamental du PECVD est son utilisation du plasma pour effectuer le « gros du travail » de décomposition des précurseurs chimiques. Cela permet au dépôt de se produire à des températures significativement plus basses, ouvrant un éventail d'applications sur des matériaux sensibles qui seraient endommagés par les méthodes conventionnelles à haute chaleur.

Le Défi : La Chaleur dans le Dépôt Traditionnel

Pour comprendre la valeur du PECVD, il faut d'abord comprendre les limites de son prédécesseur, le dépôt chimique en phase vapeur (CVD) conventionnel.

L'Approche CVD Conventionnelle

Le CVD traditionnel est analogue à la cuisson au four. Un substrat (la surface à revêtir) est placé dans une chambre à haute température, et des gaz précurseurs sont introduits. La chaleur intense fournit l'énergie thermique nécessaire pour décomposer ces gaz et provoquer leur réaction sur la surface du substrat, construisant lentement un film solide et mince.

La Limitation des Hautes Températures

Cette dépendance à la chaleur est une contrainte majeure. De nombreux matériaux modernes, tels que les polymères, les plastiques ou les dispositifs semi-conducteurs complexes dotés de composants préexistants, ne peuvent pas supporter les températures élevées requises pour le CVD thermique. La chaleur les ferait fondre, se déformer ou être fonctionnellement détruits.

Comment le PECVD Résout le Problème de Température

Le PECVD révolutionne ce processus en substituant la majeure partie de l'énergie thermique requise par l'énergie du plasma.

Introduction du Plasma : L'Innovation Clé

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé — généralement par un champ de radiofréquence (RF) ou micro-ondes — au point où ses atomes sont séparés en une soupe très réactive d'ions, d'électrons et de radicaux libres.

Au lieu de cuire lentement les matériaux, le PECVD utilise ce plasma excité pour les activer instantanément. Les électrons énergétiques au sein du plasma entrent en collision avec les molécules de gaz précurseur stables, les brisant en fragments réactifs.

Le Mécanisme de l'Activation par Plasma

Ces espèces réactives nouvellement créées sont chimiquement instables et désireuses de former des liaisons. Elles se déposent facilement sur la surface du substrat, qui est maintenue à une température beaucoup plus basse (typiquement 200–400 °C), et forment la couche mince souhaitée.

Le plasma fournit l'énergie d'activation pour la réaction, et non la chaleur provenant du substrat. C'est le principe central qui permet le dépôt à « basse température ».

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il introduit son propre ensemble de considérations techniques.

Qualité et Pureté du Film

Le bombardement énergétique du plasma peut parfois incorporer d'autres éléments (comme l'hydrogène provenant des gaz précurseurs) dans le film ou induire des contraintes internes. Le contrôle de la puissance du plasma, de la chimie des gaz et de la pression est essentiel pour obtenir un film avec la densité, la pureté et les propriétés mécaniques désirées.

Complexité de l'Équipement et du Processus

Un système PECVD est intrinsèquement plus complexe qu'un four CVD thermique. Il nécessite du matériel sophistiqué pour générer et contenir le plasma, y compris des générateurs RF, des pompes à vide et des systèmes d'alimentation en gaz complexes.

Le Besoin d'Optimisation

Atteindre une propriété de film spécifique n'est pas trivial. Cela nécessite une optimisation minutieuse de nombreuses variables, y compris les débits de gaz, la pression, la puissance du plasma, la fréquence et la température du substrat. Ce processus peut être plus complexe que le réglage d'un processus thermique plus simple.

Applications Clés et Impact

La capacité du PECVD à revêtir des matériaux sensibles en a fait une technologie de base dans plusieurs industries de haute technologie.

Électronique Moderne

Il est utilisé pour déposer des couches d'isolation et de passivation cruciales (comme le dioxyde de silicium et le nitrure de silicium) sur les microcircuits après que les transistors sensibles ont déjà été fabriqués.

Photovoltaïque

Dans la fabrication des cellules solaires, le PECVD est utilisé pour appliquer des revêtements antireflets et des couches de passivation de surface, ce qui augmente directement l'efficacité de la cellule.

Matériaux Avancés

Cette technique permet la croissance sans catalyseur de nouveaux matériaux 2D, simplifiant la production et réduisant les sources potentielles de contamination pour les dispositifs de nouvelle génération.

Faire le Bon Choix pour Votre Objectif

La sélection d'une technique de dépôt dépend entièrement de votre matériau de substrat et des propriétés de film souhaitées.

- Si votre objectif principal est le dépôt rentable sur des substrats robustes et à haute température : Le CVD thermique traditionnel peut être une solution plus simple et plus économique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température tels que des polymères ou des composants électroniques préfabriqués : Le PECVD à basse température est le choix essentiel et souvent le seul viable pour éviter d'endommager le substrat.

- Si votre objectif principal est d'obtenir la pureté du film et la qualité cristalline les plus élevées possibles : Vous devez comparer le PECVD avec d'autres méthodes comme le dépôt de couches atomiques (ALD), car le plasma peut introduire des impuretés ou des contraintes.

En fin de compte, maîtriser le PECVD consiste à tirer parti de sa capacité unique à découpler l'énergie de la réaction de la chaleur, permettant la création de matériaux avancés qui seraient autrement impossibles à fabriquer.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Utilise le plasma pour piloter les réactions chimiques pour le dépôt de couches minces à basse température (200–400°C). |

| Avantage Clé | Permet le dépôt sur des matériaux sensibles à la chaleur sans dommage, contrairement aux méthodes traditionnelles à haute chaleur. |

| Applications Courantes | Électronique (couches isolantes), photovoltaïque (revêtements antireflets), matériaux avancés (croissance 2D). |

| Compromis | Peut introduire des contraintes ou des impuretés dans le film ; nécessite l'optimisation de la puissance du plasma, de la chimie des gaz et de la pression. |

Prêt à améliorer les capacités de votre laboratoire avec le dépôt de couches minces avancé ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température, y compris les systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication en interne. Notre personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles dans l'électronique, le photovoltaïque ou les matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température