À la base, un four de fusion d'or à induction est un appareil à haute efficacité qui utilise les principes de l'électromagnétisme pour faire fondre l'or et d'autres métaux conducteurs. Au lieu d'utiliser une flamme externe ou un élément chauffant, il génère un puissant champ magnétique qui induit un courant électrique directement dans le métal lui-même, le faisant chauffer rapidement et fondre de l'intérieur vers l'extérieur.

Un four à induction n'est pas simplement un remplacement pour un four traditionnel ; c'est un changement fondamental dans la technologie de chauffage. En utilisant un champ électromagnétique sans contact pour générer de la chaleur à l'intérieur du métal, il offre un niveau de vitesse, de pureté et de contrôle que les méthodes basées sur la combustion ne peuvent égaler.

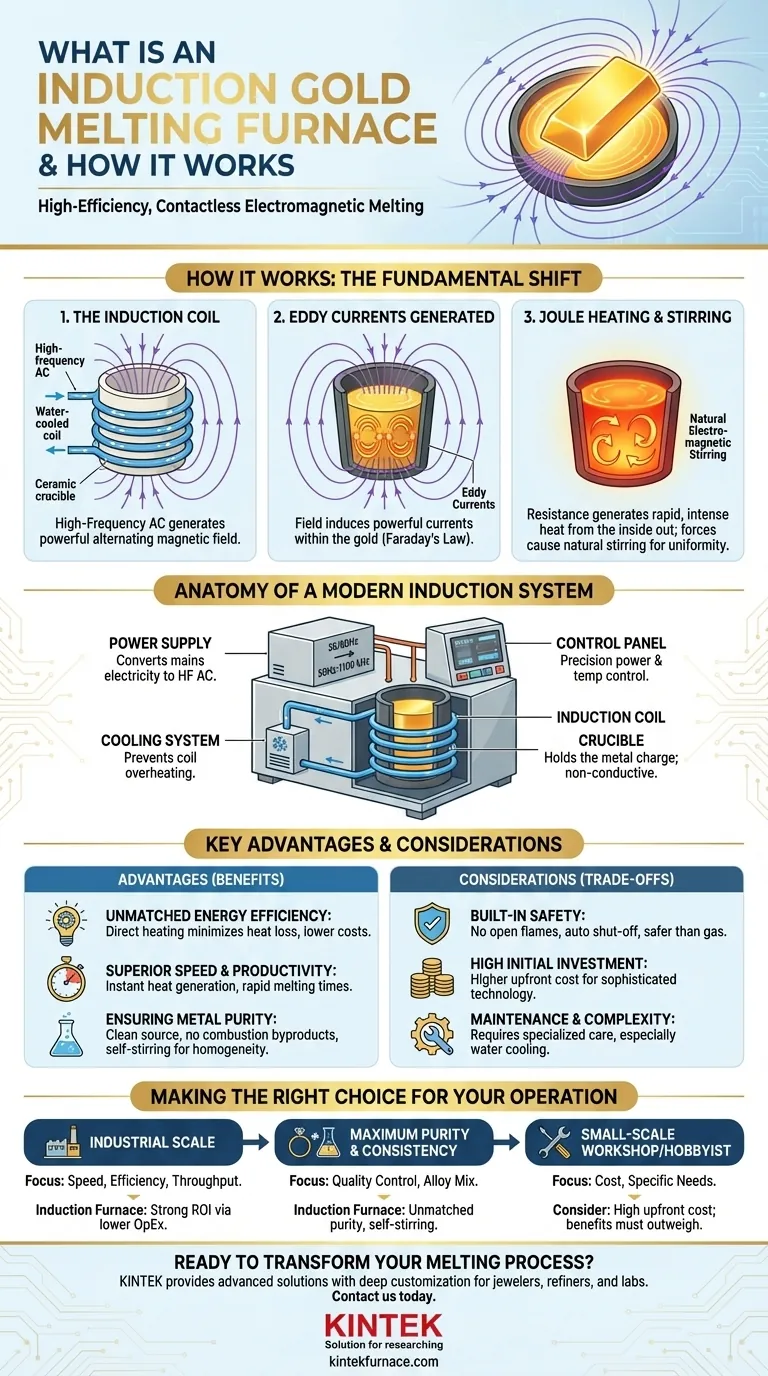

Comment fonctionne réellement la fusion par induction

Le processus est propre, confiné et basé sur la physique fondamentale. Il implique la génération d'une chaleur intense sans aucun contact physique entre la source de chaleur et le métal.

Le rôle de la bobine d'induction

Un courant alternatif (CA) à haute fréquence est passé à travers une bobine de cuivre refroidie à l'eau. Cette bobine est généralement formée pour entourer un creuset où l'or est placé.

Le passage de ce courant à travers la bobine génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour de la bobine.

Génération de chaleur avec les courants de Foucault

Ce champ magnétique dynamique pénètre le métal conducteur (l'or) placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique changeant induit des courants électriques circulaires à l'intérieur de l'or, connus sous le nom de courants de Foucault.

Parce que l'or a une résistance électrique, ces puissants courants de Foucault génèrent une chaleur immense grâce à un processus appelé chauffage Joule. C'est le même principe qui fait chauffer n'importe quel fil électrique, mais amplifié de manière spectaculaire pour atteindre des températures de fusion.

L'effet d'agitation inhérent

Un avantage secondaire des forces électromagnétiques est une agitation ou un brassage naturel du métal en fusion. Cette action assure une température plus uniforme dans toute la masse fondue et aide à créer un alliage homogène lors du mélange de métaux, améliorant la qualité finale de la coulée.

Anatomie d'un système d'induction moderne

Un four à induction moderne est un système intégré où chaque composant joue un rôle essentiel dans la réalisation d'une fusion sûre et efficace.

Le creuset : Contenir le métal

C'est le récipient qui contient la charge métallique. Il doit être fabriqué dans un matériau, comme le graphite ou la céramique, qui peut résister à des températures extrêmes et n'est pas électriquement conducteur, afin qu'il ne chauffe pas lui-même sous l'effet du champ d'induction.

L'alimentation électrique : Le moteur du système

C'est le cœur du four. Il convertit l'électricité secteur standard (par exemple, 50/60 Hz) en courant alternatif à haute fréquence (de 50 Hz à 1100 kHz) nécessaire pour alimenter la bobine d'induction et générer le champ magnétique.

Le système de refroidissement : Le héros méconnu

Les courants massifs traversant la bobine de cuivre génèrent une chaleur importante. Un système de refroidissement par eau en circuit fermé fait circuler continuellement de l'eau à travers la bobine pour l'empêcher de surchauffer et de fondre, assurant l'intégrité et la longévité du système.

Le panneau de commande : La précision à portée de main

Les fours modernes sont équipés de panneaux de commande sophistiqués. Ceux-ci permettent aux opérateurs de réguler précisément la puissance de sortie et de surveiller la température, permettant des processus hautement reproductibles et évitant la surchauffe ou la vaporisation de métaux précieux.

Comprendre les avantages clés

Le passage à la fusion par induction est motivé par des avantages clairs et mesurables par rapport aux fours traditionnels à gaz ou à résistance.

Efficacité énergétique inégalée

Le chauffage par induction est direct. Presque toute l'énergie électrique est convertie en chaleur directement à l'intérieur du métal. Cela minimise la chaleur perdue dans l'environnement, ce qui entraîne une consommation d'énergie considérablement plus faible et des coûts d'exploitation réduits.

Vitesse et productivité supérieures

Parce que la chaleur est générée instantanément dans la charge, les temps de fusion sont considérablement réduits. Cela permet un traitement plus rapide, augmentant la productivité pour les petits bijoutiers comme pour les opérations industrielles à grande échelle.

Assurer la pureté du métal

L'induction est une source de chaleur "propre". Il n'y a pas de sous-produits de combustion comme le carbone pour contaminer le métal. Ceci, combiné à l'action auto-agitante, donne un produit final d'une pureté et d'une consistance supérieures.

Compromis critiques et considérations

Bien que très efficace, la technologie d'induction implique des compromis qu'il est important de comprendre pour tout utilisateur potentiel.

Mécanismes de sécurité intégrés

Comparés aux fours à flamme nue, les systèmes à induction sont intrinsèquement plus sûrs. Ils éliminent les risques associés aux gaz combustibles et aux flammes nues. Les unités modernes sont équipées de systèmes d'arrêt automatique, de protection contre les surtensions et de surveillance thermique pour protéger à la fois l'opérateur et l'équipement.

L'investissement initial élevé

Le principal compromis est le coût d'investissement. Un système de four à induction, avec son alimentation électrique sophistiquée et sa boucle de refroidissement, représente un investissement initial nettement plus élevé qu'un simple chalumeau à gaz ou un four à résistance.

Maintenance et complexité du système

La fiabilité d'un four à induction repose sur le bon fonctionnement de tous ses composants, en particulier du système de refroidissement par eau. Une défaillance de la boucle de refroidissement peut entraîner des dommages catastrophiques à la bobine d'induction. Ces systèmes nécessitent une maintenance plus spécialisée que leurs homologues plus simples.

Faire le bon choix pour votre opération

Votre choix optimal dépend entièrement de vos objectifs spécifiques en matière d'échelle, de pureté et d'efficacité opérationnelle.

- Si votre objectif principal est la production à l'échelle industrielle : La vitesse et l'efficacité énergétique d'un four à induction généreront presque certainement un retour sur investissement solide grâce à des coûts d'exploitation réduits et un débit plus élevé.

- Si votre objectif principal est une pureté maximale et une consistance d'alliage : La nature propre, confinée et auto-agitante de la fusion par induction offre un niveau de contrôle qualité difficile à atteindre avec d'autres méthodes.

- Si votre objectif principal est un atelier à petite échelle ou une utilisation de loisir : Le coût initial élevé peut être un obstacle important, à moins que les avantages spécifiques de la vitesse et de la pureté ne soient essentiels à votre travail.

En fin de compte, l'adoption d'un four à induction est un investissement dans la précision, l'efficacité et la sécurité.

Tableau récapitulatif :

| Caractéristique | Comment ça marche | Avantage clé |

|---|---|---|

| Chauffage par induction | Un champ magnétique induit des courants de Foucault directement dans l'or. | La chaleur est générée instantanément de l'intérieur, assurant une fusion rapide et une efficacité énergétique. |

| Processus sans contact | Le métal est chauffé sans flamme ni contact direct. | Élimine la contamination due à la combustion, garantissant une pureté supérieure du métal. |

| Agitation électromagnétique | Le champ magnétique agite naturellement le métal en fusion. | Crée une masse fondue homogène et un mélange d'alliage constant pour des résultats de meilleure qualité. |

| Contrôle de précision | Des panneaux de commande sophistiqués régulent la puissance et la température. | Permet des processus reproductibles et évite la surchauffe des matériaux précieux. |

Prêt à transformer votre processus de fusion avec l'ingénierie de précision ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux bijoutiers, raffineurs et laboratoires de recherche des solutions avancées de fusion par induction. Notre gamme de produits, comprenant des fours à creuset, sous vide et sous atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques, que vous privilégiez le débit à l'échelle industrielle ou la pureté de qualité laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer votre efficacité, votre pureté et votre sécurité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5