À la base, un four tubulaire est un dispositif de traitement thermique à haute température conçu pour une précision exceptionnelle. Il se compose d'une chambre cylindrique, généralement en céramique, entourée d'éléments chauffants qui assurent un environnement thermique très uniforme et stable pour l'échantillon placé à l'intérieur. Cette conception est fondamentale pour son utilisation dans la recherche avancée et les applications industrielles spécialisées.

Un four tubulaire n'est pas seulement un four à haute température ; c'est un instrument de précision pour manipuler les matériaux au niveau atomique et moléculaire. Sa principale valeur réside dans la fourniture d'un environnement de chauffage parfaitement uniforme et hautement contrôlé, souvent avec une atmosphère gazeuse spécifique ou un vide, impossible à obtenir avec d'autres méthodes.

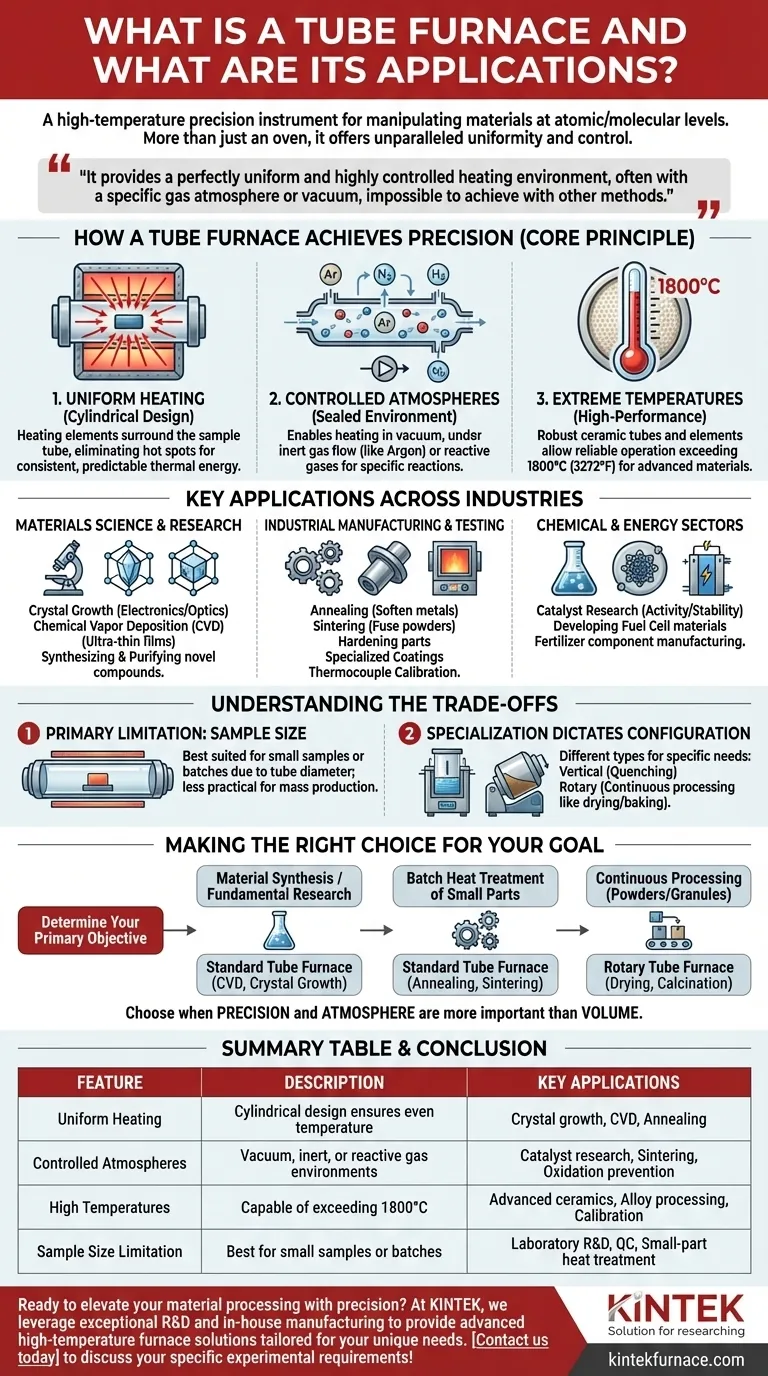

Le principe fondamental : Comment un four tubulaire atteint la précision

L'efficacité d'un four tubulaire découle de sa conception simple mais puissante, qui maîtrise trois variables clés : l'uniformité de la température, les conditions atmosphériques et la chaleur élevée.

La conception cylindrique pour un chauffage uniforme

Le four est construit autour d'un tube central, qui contient l'échantillon. Les éléments chauffants entourent ce tube, rayonnant la chaleur vers l'intérieur depuis toutes les directions.

Cette configuration cylindrique garantit que l'échantillon reçoit une quantité d'énergie thermique exceptionnellement uniforme et constante, éliminant les points chauds et assurant des résultats prévisibles.

Obtention d'atmosphères contrôlées

Le tube fermé est facilement scellé, permettant aux opérateurs de contrôler entièrement l'environnement interne. C'est une caractéristique essentielle pour de nombreux processus avancés.

Elle permet le chauffage sous vide, sous un flux de gaz inerte comme l'argon pour éviter l'oxydation, ou avec des gaz réactifs spécifiques requis pour certaines réactions chimiques.

Atteindre des températures extrêmes

Conçus avec des tubes en céramique robustes et des éléments chauffants haute performance, les fours tubulaires sont conçus pour fonctionner à de très hautes températures.

De nombreux modèles peuvent dépasser de manière fiable 1800°C (3272°F), ce qui les rend adaptés au traitement des céramiques avancées, des alliages et d'autres matériaux à point de fusion élevé.

Applications clés dans toutes les industries

Les capacités uniques d'un four tubulaire en font un outil indispensable dans les domaines où les propriétés des matériaux sont primordiales.

En science des matériaux et recherche

Les laboratoires s'appuient sur les fours tubulaires pour la recherche et le développement fondamentaux. Les utilisations courantes incluent la croissance cristalline, la création de monocristaux de haute pureté pour l'électronique et l'optique.

Ils sont également essentiels pour le dépôt chimique en phase vapeur (CVD) afin de créer des films ultra-minces sur des substrats, et pour la synthèse et la purification de nouveaux composés inorganiques ou organiques.

Dans la fabrication et les essais industriels

Dans les milieux industriels, les fours tubulaires sont utilisés pour le traitement thermique précis de petits composants de grande valeur.

Cela inclut des processus tels que le recuit pour ramollir les métaux, le frittage pour fusionner des matériaux en poudre en une masse solide, le durcissement des pièces et l'application de revêtements spécialisés. Ils sont également utilisés pour la tâche critique de l'étalonnage des thermocouples.

Dans les secteurs de la chimie et de l'énergie

La capacité de contrôler à la fois la température et l'atmosphère est vitale pour l'innovation chimique. Les fours tubulaires sont utilisés pour la recherche sur les catalyseurs, évaluant l'activité et la stabilité des nouveaux matériaux catalytiques.

Ils jouent également un rôle dans le développement de technologies énergétiques de nouvelle génération, telles que les essais de matériaux pour les piles à combustible ou la fabrication de composants clés pour les engrais.

Comprendre les compromis

Bien que puissant, un four tubulaire est un outil spécialisé avec des contraintes spécifiques. Comprendre ses limitations est essentiel pour l'utiliser efficacement.

La principale limitation : la taille de l'échantillon

Par conception, les fours tubulaires sont mieux adaptés au traitement de petits échantillons ou de petites séries de composants. Le diamètre du tube limite intrinsèquement la taille physique de la pièce.

Cela les rend idéaux pour les expériences à l'échelle du laboratoire, le contrôle qualité et la R&D, mais moins pratiques pour la production de masse de grands articles.

La spécialisation dicte la configuration

Tous les fours tubulaires ne sont pas identiques. Un four tubulaire vertical, par exemple, est souvent utilisé pour les essais de trempe où un échantillon doit être plongé dans un liquide.

Un four tubulaire rotatif fait tomber le matériau pendant le chauffage, ce qui le rend adapté aux processus continus comme le séchage ou la cuisson des poudres, comme on le voit dans la production d'engrais. Le choix d'une configuration inappropriée conduira à de mauvais résultats.

Coût et complexité opérationnelle

La précision et les capacités à haute température d'un four tubulaire ont un coût. Ce sont des instruments sophistiqués qui nécessitent des connaissances pour fonctionner correctement, en particulier lors de la gestion de systèmes de vide ou de flux de gaz réactifs.

Faire le bon choix pour votre objectif

Pour déterminer si un four tubulaire est la bonne solution, tenez compte de votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux ou la recherche fondamentale : Le contrôle inégalé d'un four tubulaire sur la température et l'atmosphère est essentiel pour des processus comme le CVD, la croissance cristalline et la création de nouveaux composés.

- Si votre objectif principal est le traitement thermique par lots de petites pièces : Son chauffage uniforme est parfait pour des processus critiques comme le recuit, le frittage ou le durcissement de composants de grande valeur où la constance est non négociable.

- Si votre objectif principal est le traitement continu de poudres ou de granulés : Un four tubulaire rotatif est spécialement conçu pour des applications comme le séchage ou la calcination où le culbutage garantit que chaque particule est traitée uniformément.

En fin de compte, un four tubulaire est le choix définitif lorsque le chauffage de précision et le contrôle de l'atmosphère sont plus importants que le volume de l'échantillon.

Tableau récapitulatif :

| Caractéristique | Description | Applications clés |

|---|---|---|

| Chauffage uniforme | La conception cylindrique assure une distribution uniforme de la température | Croissance cristalline, CVD, recuit |

| Atmosphères contrôlées | Environnements sous vide, gaz inerte ou gaz réactif | Recherche sur les catalyseurs, frittage, prévention de l'oxydation |

| Hautes températures | Capable de dépasser 1800°C pour les matériaux exigeants | Céramiques avancées, traitement d'alliages, étalonnage de thermocouples |

| Limitation de la taille de l'échantillon | Idéal pour les petits échantillons ou les petits lots en raison du diamètre du tube | R&D en laboratoire, contrôle qualité, traitement thermique de petites pièces |

Prêt à améliorer votre traitement des matériaux avec précision ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez en science des matériaux, en fabrication industrielle ou en recherche énergétique, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent répondre à vos exigences expérimentales spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %