En substance, un four électrique rotatif est un équipement de traitement thermique spécialisé qui combine un cylindre incliné rotatif avec un système de chauffage électrique externe. Sa fonction principale est de chauffer des matériaux granulaires ou en poudre à des températures très élevées avec une uniformité exceptionnelle, induisant des changements physiques ou des réactions chimiques comme la calcination, le frittage ou le grillage.

Alors que de nombreuses méthodes de chauffage industriel peinent à maintenir une température constante, le four électrique rotatif sépare la source de chauffage du matériau. Cette conception de chauffage indirect offre une exposition thermique exceptionnellement uniforme, ce qui en fait le choix idéal pour les matériaux sensibles et de grande valeur où un contrôle précis est non négociable.

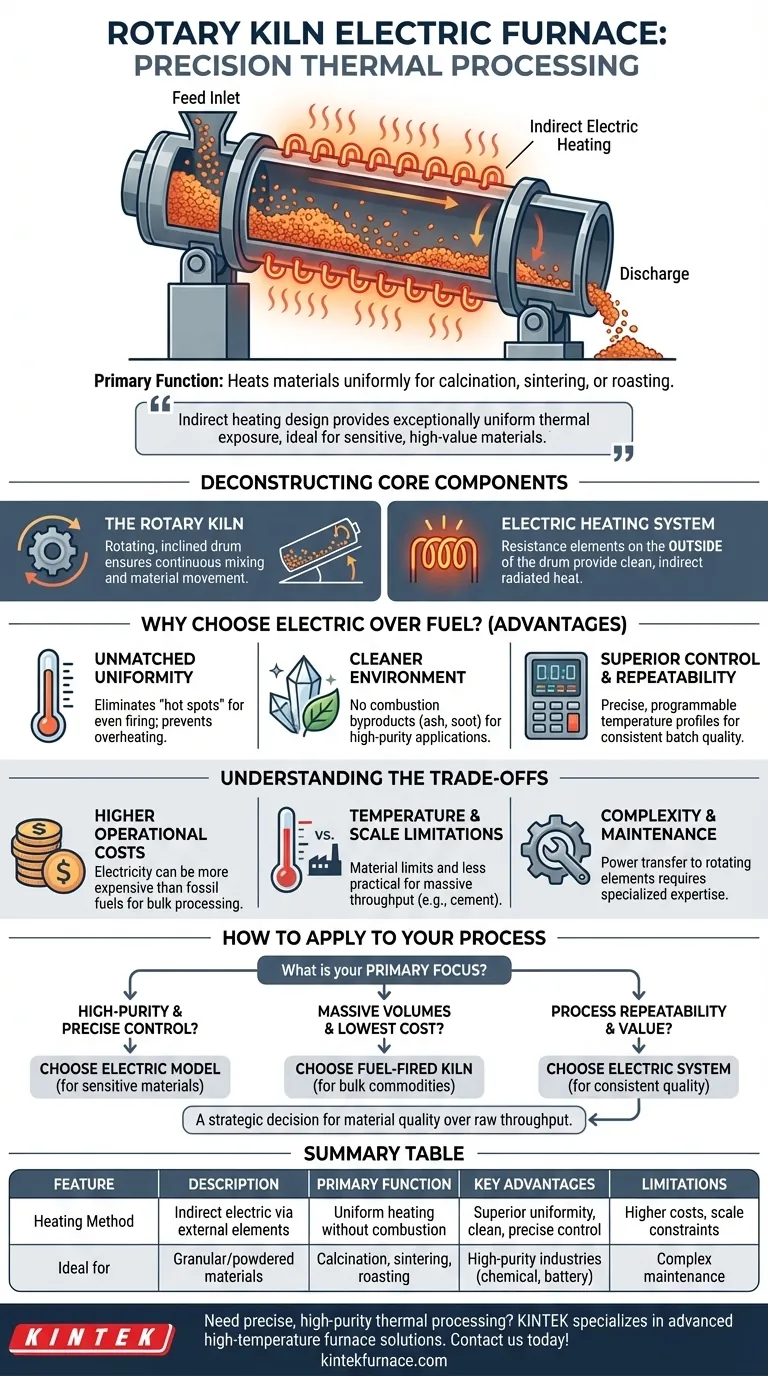

Déconstruction des composants essentiels

Un four électrique rotatif est mieux compris en examinant ses deux systèmes fondamentaux : la rotation mécanique et le chauffage électrique. Ces deux éléments fonctionnent de concert pour obtenir des résultats difficiles à reproduire avec d'autres méthodes.

Le four rotatif : une base de mouvement

Le cœur de l'appareil est un long récipient cylindrique, ou tambour, légèrement incliné par rapport à l'horizontale. Ce cylindre tourne lentement sur son axe.

Le matériau est alimenté dans l'extrémité supérieure du four. Au fur et à mesure que le four tourne, le matériau dégringole et descend progressivement la pente vers l'extrémité de décharge, garantissant que chaque particule est continuellement mélangée et exposée à la chaleur.

Le système de chauffage électrique : la clé de la précision

Contrairement aux fours traditionnels à combustible où une flamme est introduite directement dans le tambour, un modèle électrique utilise des éléments chauffants à résistance montés à l'extérieur du cylindre rotatif.

Il s'agit d'une forme de chauffage indirect. Les éléments électriques chauffent le corps du four, qui rayonne ensuite cette chaleur uniformément et constamment vers le matériau qui s'y trouve. Cela évite le contact direct avec les flammes ou les sous-produits de combustion.

Pourquoi choisir le chauffage électrique plutôt que le combustible traditionnel ?

La décision d'utiliser une source de chauffage électrique est délibérée et motivée par la nécessité d'un degré de contrôle plus élevé du processus. Elle offre des avantages distincts par rapport aux fours qui brûlent du gaz, du pétrole ou du charbon.

Uniformité de température inégalée

Étant donné que la source de chaleur entoure le tambour du four, elle fournit une température radiale constante. Cela élimine les "points chauds" et les gradients de température courants dans les fours à chauffage direct, empêchant un chauffage inégal ou une surchauffe du matériau.

Un environnement de traitement plus propre

Sans combustion à l'intérieur du four, le matériau n'est pas contaminé par les cendres, la suie ou d'autres sous-produits de la combustion du carburant. Ceci est essentiel pour les applications nécessitant une grande pureté, comme dans les industries chimique, des matériaux de batterie et pharmaceutique.

Contrôle et répétabilité supérieurs

Le chauffage électrique offre un contrôle numérique précis des profils de température. Le taux de chauffage, la température de maintien et le taux de refroidissement peuvent être programmés et exécutés avec une grande précision, garantissant que chaque lot est traité dans exactement les mêmes conditions.

Comprendre les compromis

Bien qu'il soit puissant, le four électrique rotatif n'est pas une solution universelle. Sa conception spécialisée s'accompagne de considérations spécifiques.

Coûts d'exploitation plus élevés

L'électricité est souvent une source d'énergie plus chère par BTU que le gaz naturel ou d'autres combustibles fossiles. Pour le traitement de matériaux en vrac à grande échelle, le coût d'exploitation d'un four électrique peut être significativement plus élevé.

Limitations de température et d'échelle

Bien qu'ils soient capables d'atteindre des températures très élevées, les matériaux utilisés pour les éléments chauffants électriques et la construction du four peuvent avoir des limites opérationnelles. Pour les applications nécessitant des températures extrêmes ou un débit massif (comme la production de ciment), les grands fours à chauffage direct sont souvent plus pratiques et économiques.

Complexité et maintenance

Le système de transfert de puissance vers les éléments chauffants d'un corps rotatif peut être plus complexe qu'un simple brûleur à combustible. L'entretien de ces systèmes électriques nécessite une expertise spécialisée.

Comment appliquer cela à votre processus

Votre choix de technologie de four doit s'aligner directement sur votre matériau, votre budget et vos objectifs de qualité.

- Si votre objectif principal est un rendement de haute pureté et un contrôle précis de la température : Le chauffage propre, indirect et l'uniformité supérieure d'un modèle électrique en font le choix définitif pour les matériaux sensibles.

- Si votre objectif principal est de traiter des volumes massifs au coût d'exploitation le plus bas : Un four à combustible traditionnel à chauffage direct est presque toujours la solution la plus économique pour les produits en vrac.

- Si votre objectif principal est la répétabilité du processus pour les produits de grande valeur : La précision et le contrôle numériques d'un système électrique garantiront une qualité constante et minimiseront la variation d'un lot à l'autre.

En fin de compte, la sélection d'un four électrique rotatif est une décision stratégique visant à prioriser la qualité du matériau et la précision du processus plutôt que le débit brut.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Chauffe les matériaux granulaires/en poudre uniformément pour la calcination, le frittage ou le grillage. |

| Méthode de chauffage | Chauffage électrique indirect via des éléments externes, évitant les sous-produits de combustion. |

| Avantages clés | Uniformité de température supérieure, traitement propre, contrôle numérique précis et répétabilité. |

| Applications idéales | Industries de haute pureté comme les produits chimiques, les matériaux de batterie et les produits pharmaceutiques. |

| Limites | Coûts d'exploitation plus élevés, contraintes de température/d'échelle et maintenance complexe. |

Besoin d'un traitement thermique précis et de haute pureté ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours rotatifs, conçus pour divers besoins de laboratoire. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement fiable peut améliorer l'efficacité de votre processus et la qualité de votre produit !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre