Au cœur de son fonctionnement, un four rotatif est un four industriel conçu pour le traitement thermique continu de matériaux solides. Il se compose d'un long tube cylindrique rotatif incliné selon un léger angle, qui chauffe et transporte simultanément le matériau de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure, provoquant des réactions chimiques ou des changements physiques spécifiques.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à atteindre des températures extrêmes, mais dans sa conception unique qui utilise la rotation et la gravité pour garantir que chaque particule de matériau est mélangée et chauffée avec une uniformité inégalée à une échelle industrielle massive.

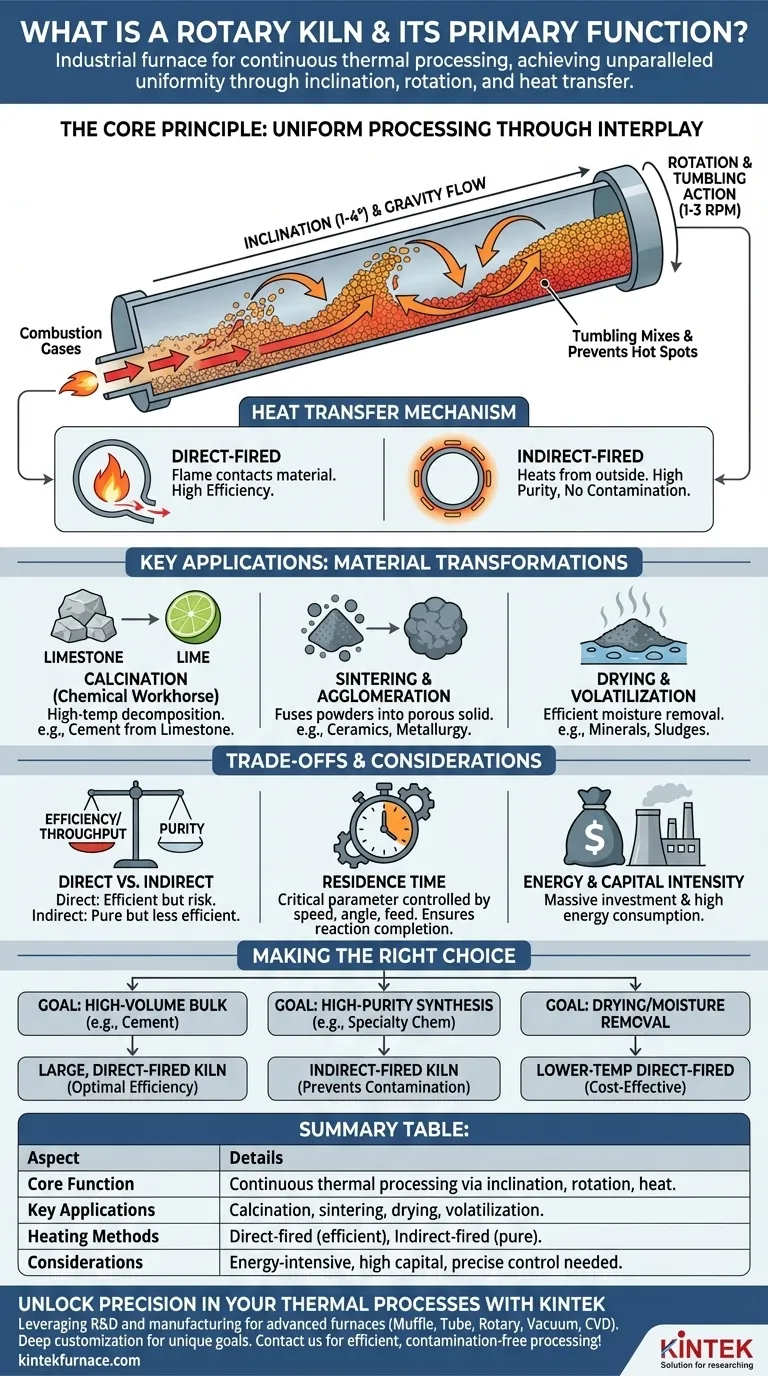

Le principe fondamental : comment un four rotatif assure un traitement uniforme

L'efficacité d'un four rotatif provient de l'interaction élégante de trois principes physiques simples : l'inclinaison, la rotation et le transfert de chaleur. Cette combinaison résout le défi difficile du traitement continu et homogène de grands volumes de solides.

Le rôle de l'inclinaison et de la gravité

Le four est monté sur une légère pente descendante, généralement comprise entre 1 et 4 degrés. Cette légère inclinaison utilise la gravité pour assurer un flux constant et prévisible du matériau du point d'entrée au point de sortie.

Ce mouvement continu est un avantage clé par rapport aux procédés « discontinus » (batch), où les matériaux sont chargés, chauffés, puis déchargés en étapes séparées.

L'action de culbutage : garantir l'uniformité

À mesure que le four tourne lentement (généralement 1 à 3 révolutions par minute), le lit de matériau à l'intérieur est constamment soulevé le long de la paroi de la coque avant de retomber en cascade, ou de « culbuter ».

Cette action de culbutage est la caractéristique la plus critique du four. Elle mélange soigneusement les solides, empêchant la formation de points chauds et garantissant que chaque particule est exposée de manière uniforme à la source de chaleur. Cela élimine le « chauffage inégal » courant dans les fours statiques.

Le mécanisme de transfert de chaleur

La chaleur est introduite pour créer l'environnement de réaction nécessaire. Les fours sont principalement chauffés de l'une des deux manières suivantes, en fonction des exigences du processus.

- Fours à chauffage direct : Une flamme et des gaz de combustion chauds sont générés par un brûleur à l'extrémité inférieure et circulent directement à travers le four, entrant en contact avec le matériau. Ceci est très efficace et courant dans des industries comme la fabrication de ciment.

- Fours à chauffage indirect : La coque du four est chauffée de l'extérieur, souvent à l'aide d'éléments chauffants électriques ou d'un four externe. Le matériau à l'intérieur n'entre jamais en contact avec les sous-produits de la combustion, ce qui est essentiel pour les applications de haute pureté où la contamination doit être évitée.

Applications clés et transformations des matériaux

La fonction principale d'un four rotatif est de faciliter des changements physiques et chimiques spécifiques dans un matériau. Ces transformations sont la raison de son utilisation généralisée dans l'industrie lourde.

Calcination : le cheval de bataille chimique

La calcination est un processus à haute température qui élimine un composant volatil ou provoque une décomposition chimique. L'exemple le plus notable est la production de ciment, où le calcaire (carbonate de calcium) est chauffé dans un four pour produire de la chaux (oxyde de calcium).

Frittage et agglomération

Le frittage utilise la chaleur pour fusionner des poudres fines en une masse solide et poreuse sans les faire fondre complètement. Ce processus renforce les matériaux et est utilisé en métallurgie ainsi que dans la production de céramiques et d'agrégats légers.

Séchage et volatilisation

À des températures plus basses, un four rotatif fonctionne comme un sécheur industriel très efficace. Son action de culbutage et son débit élevé sont idéaux pour éliminer l'humidité des minéraux, des minerais, des boues et d'autres solides en vrac.

Comprendre les compromis et les considérations de conception

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Leur conception et leur fonctionnement impliquent des compromis critiques qui ont un impact sur l'efficacité, le coût et la qualité du produit.

Fours à chauffage direct par rapport à chauffage indirect

Le choix entre les méthodes de chauffage est un compromis fondamental. Le chauffage direct offre une efficacité thermique supérieure et un débit plus élevé, mais introduit un risque de contamination du produit par la source de combustible. Le chauffage indirect garantit la pureté du produit, mais est moins économe en énergie et limité par la température que le matériau de la coque extérieure peut supporter.

Temps de résidence du matériau

Le « temps de résidence » — la durée pendant laquelle le matériau reste dans le four — est un paramètre opérationnel critique. Il est contrôlé par la vitesse de rotation du four, son angle d'inclinaison et le débit d'alimentation. Obtenir le temps de résidence correct est essentiel pour garantir que la réaction chimique ou le changement physique souhaité est entièrement achevé.

Intensité énergétique et capitalistique

Les fours rotatifs sont des équipements industriels massifs. Ils représentent un investissement en capital important et sont extrêmement gourmands en énergie à utiliser, constituant souvent le plus grand consommateur d'énergie d'une usine entière.

Faire le bon choix pour votre objectif

La sélection de la configuration de four appropriée dépend entièrement du matériau traité et du produit final souhaité.

- Si votre objectif principal est le traitement de matériaux en vrac à haut volume (par exemple, ciment ou minéraux) : Un grand four à chauffage direct est le choix optimal pour son efficacité thermique et son débit inégalés.

- Si votre objectif principal est la synthèse de matériaux de haute pureté (par exemple, produits chimiques de spécialité ou céramiques avancées) : Un four à chauffage indirect est nécessaire pour éviter la contamination par les sous-produits de la combustion, même au prix d'une efficacité énergétique moindre.

- Si votre objectif principal est le séchage ou l'élimination de l'humidité : Une conception à chauffage direct à température plus basse offre souvent la solution la plus rentable et la plus efficace pour traiter de grands volumes de matériaux humides.

En fin de compte, le four rotatif reste une pierre angulaire de l'industrie moderne car il offre une méthode fiable, continue et évolutive pour concevoir avec précision les propriétés des matières premières.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Traitement thermique continu des matériaux solides par inclinaison, rotation et transfert de chaleur. |

| Applications clés | Calcination (ex. : production de ciment), frittage, séchage et volatilisation. |

| Méthodes de chauffage | Chauffage direct (haute efficacité, risque de contamination) et chauffage indirect (haute pureté, efficacité moindre). |

| Avantages | Chauffage uniforme, évolutivité, fonctionnement continu et débit élevé pour un usage industriel. |

| Considérations | Énergivore, coût d'investissement élevé, nécessite un contrôle précis du temps de résidence et de la température. |

Débloquez la précision dans vos processus thermiques avec KINTEK

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans le secteur du ciment, de la céramique ou des produits chimiques de spécialité, notre expertise garantit un traitement efficace et sans contamination, adapté à vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos applications thermiques industrielles et stimuler votre succès !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace