À la base, un four rotatif est un four industriel conçu pour le traitement thermique continu de matériaux solides. Il se compose d'un grand cylindre rotatif légèrement incliné par rapport à l'horizontale, permettant aux matériaux d'être chauffés à des températures extrêmement élevées pendant qu'ils sont brassés et déplacés d'une extrémité à l'autre. Cette combinaison de chaleur, de mouvement et de gravité induit des réactions chimiques ou des changements physiques spécifiques dans le matériau.

La fonction essentielle d'un four rotatif est d'utiliser sa conception unique — une combinaison de rotation lente et d'une légère inclinaison — pour garantir que chaque particule d'un matériau soit uniformément exposée à un environnement à haute température contrôlé. Cela garantit une transformation constante et prévisible du matériau traité.

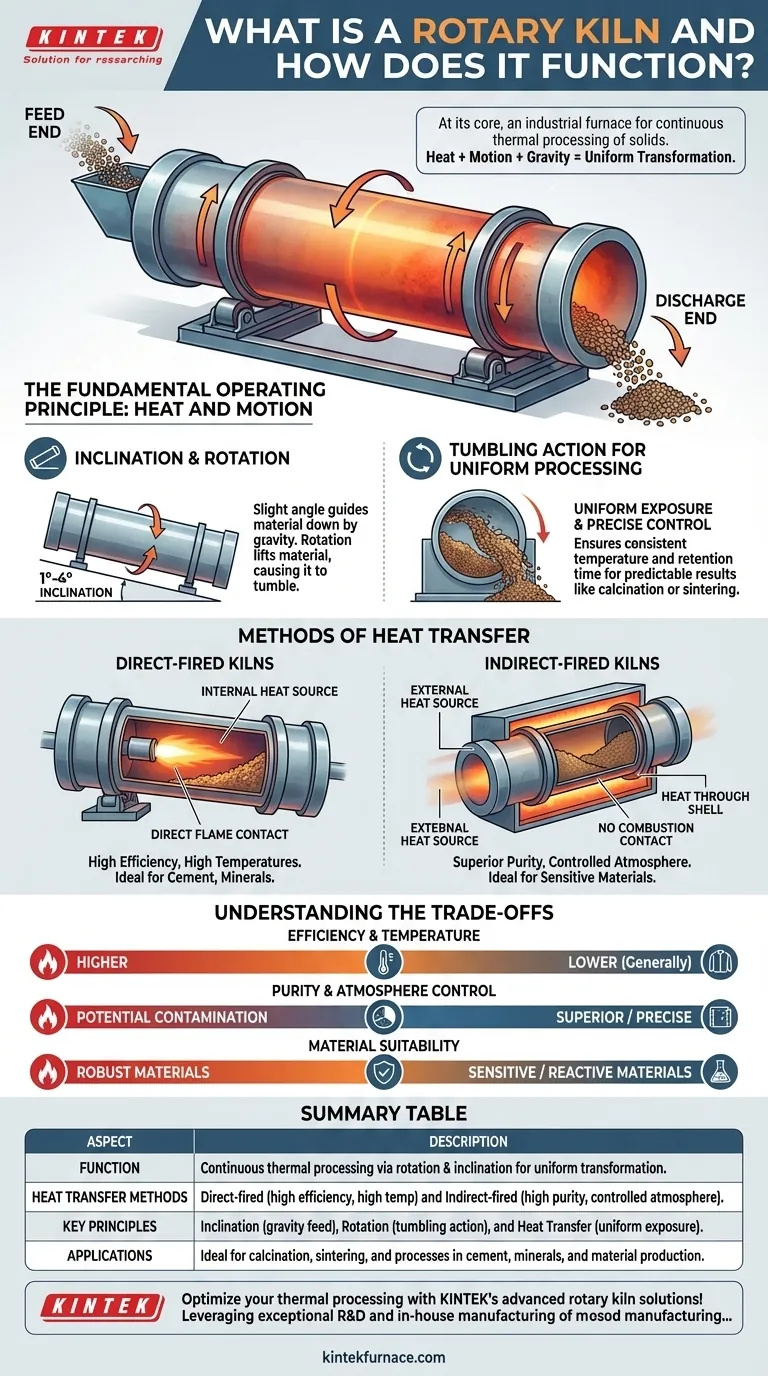

Le principe de fonctionnement fondamental : Chaleur et Mouvement

L'efficacité d'un four rotatif repose sur trois principes physiques simples mais puissants fonctionnant de concert : l'inclinaison, la rotation et le transfert de chaleur.

Le rôle de l'inclinaison et de la rotation

Un four rotatif est monté selon un léger angle, généralement entre 1 et 4 degrés. Cette inclinaison utilise la gravité pour guider le matériau de l'extrémité d'alimentation la plus haute vers l'extrémité de décharge la plus basse.

Simultanément, l'ensemble du tambour cylindrique tourne lentement sur son axe longitudinal. Cette rotation soulève le matériau le long de la paroi du tambour jusqu'à ce que la gravité le fasse retomber en cascade, ou "tomber".

L'action de brassage pour un traitement uniforme

Cette action de brassage continue est l'aspect le plus critique de la fonction du four. Elle mélange soigneusement le matériau, garantissant qu'aucune partie du lot n'est surexposée ou sous-exposée à la source de chaleur.

Cette exposition uniforme permet un contrôle précis de la température du matériau et de la durée pendant laquelle il reste dans le four, connue sous le nom de temps de séjour. Cette prévisibilité est essentielle pour obtenir les résultats souhaités tels que la calcination ou le frittage.

Méthodes de transfert de chaleur

Les fours rotatifs chauffent les matériaux selon l'une des deux méthodes principales, chacune adaptée à différentes exigences de processus. Le choix entre les deux dépend de la sensibilité du matériau et des caractéristiques souhaitées du produit final.

Fours à chauffage direct

Dans un système à chauffage direct, la source de chaleur — typiquement une flamme puissante provenant d'un brûleur ou un gaz de procédé chaud — est située à l'intérieur du tambour du four.

La flamme et les gaz de combustion chauds circulent à travers le cylindre, entrant en contact direct avec le matériau. Cette méthode est très efficace pour atteindre des températures très élevées et est courante dans des industries telles que la transformation du ciment et des minéraux.

Fours à chauffage indirect

Dans un système à chauffage indirect, le tambour est enfermé dans un four externe ou équipé d'une enveloppe chauffante externe (souvent électrique). La chaleur est transférée à travers la paroi métallique du four au matériau à l'intérieur.

Cette approche garantit que le matériau n'entre jamais en contact avec les sous-produits de la combustion, ce qui la rend idéale pour les processus où la pureté est primordiale ou lorsqu'une atmosphère interne spécifique (par exemple, inerte) doit être maintenue.

Comprendre les compromis

La décision entre un four direct et un four indirect est un choix d'ingénierie critique basé sur un ensemble clair de compromis entre l'efficacité, la pureté et le coût.

Efficacité et température

Les fours à chauffage direct sont généralement plus efficaces thermiquement et peuvent atteindre des températures de processus plus élevées de manière plus économique car la chaleur est transférée directement au matériau.

Pureté et contrôle de l'atmosphère

Les fours à chauffage indirect offrent une pureté de produit supérieure et un contrôle précis de l'atmosphère. En isolant le matériau de la source de chaleur, toute possibilité de contamination due à la combustion est éliminée.

Adéquation du matériau

Certains matériaux sont chimiquement sensibles aux gaz produits par le chauffage direct ou peuvent être physiquement endommagés par l'impact direct de la flamme. Pour ces applications, un four indirect est la seule option viable.

Faire le bon choix pour votre processus

La sélection d'une configuration de four rotatif est dictée entièrement par l'objectif final de votre processus thermique.

- Si votre objectif principal est le traitement à haut volume et à haute température où la contamination n'est pas une préoccupation : Un four à chauffage direct offre la solution la plus rentable et la plus efficace sur le plan thermique.

- Si votre objectif principal est la pureté du produit ou nécessite une atmosphère spécifique et contrôlée : Un four à chauffage indirect offre l'isolement et le contrôle environnemental nécessaires.

- Si votre objectif principal est d'obtenir un traitement thermique parfaitement uniforme sur un lot de poudre ou de matériau granulaire : L'action de brassage fondamentale de tout four rotatif est conçue pour résoudre exactement ce problème.

En fin de compte, le four rotatif reste une pierre angulaire de l'industrie moderne en combinant élégamment des principes mécaniques simples avec une énergie thermique puissante pour créer des matériaux essentiels.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction | Traitement thermique continu par rotation et inclinaison pour une transformation uniforme du matériau. |

| Méthodes de transfert de chaleur | Chauffage direct (haute efficacité, haute température) et chauffage indirect (haute pureté, atmosphère contrôlée). |

| Principes clés | Inclinaison (alimentation par gravité), Rotation (action de brassage) et Transfert de chaleur (exposition uniforme). |

| Applications | Idéal pour la calcination, le frittage et les processus dans le ciment, les minéraux et la production de matériaux. |

Optimisez votre traitement thermique avec les solutions de fours rotatifs avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que des Fours Rotatifs, des Fours Muflés, à Tube, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques dans des industries telles que le ciment, les minéraux et la science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre processus et la qualité de votre produit !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté