Essentiellement, un four à moufle est un four à haute température qui chauffe les matériaux sans les exposer à une flamme directe ou aux éléments chauffants eux-mêmes. Son utilisation principale est de créer un environnement extrêmement chaud et sans contamination, ce qui en fait un outil indispensable pour les tests scientifiques précis et les traitements industriels où la pureté et la précision de la température sont essentielles.

La caractéristique déterminante d'un four à moufle n'est pas seulement sa capacité à atteindre des températures élevées, mais sa conception qui isole l'échantillon à l'intérieur d'une chambre séparée, ou "moufle". Cette séparation est la clé pour prévenir la contamination et assurer la chaleur uniforme requise pour des résultats reproductibles et de haute intégrité.

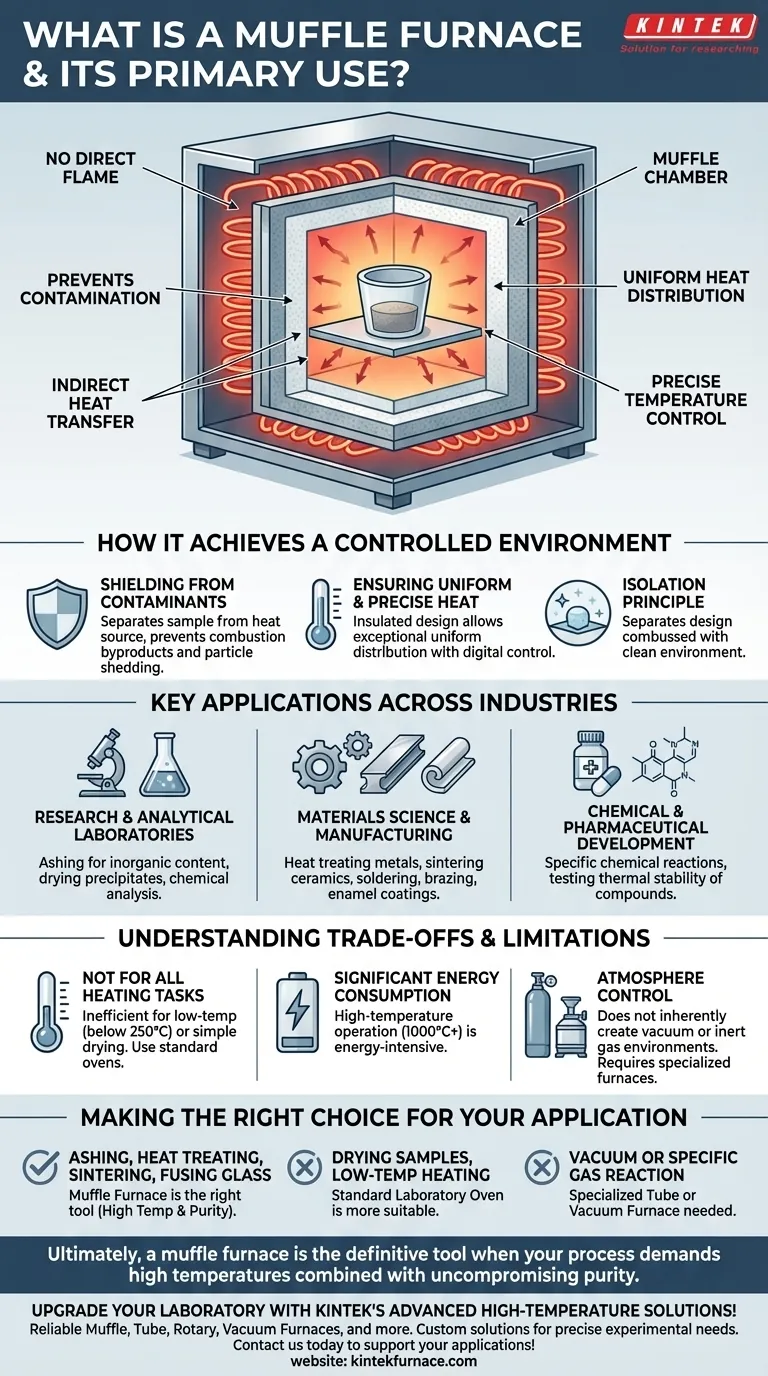

Comment un four à moufle crée un environnement contrôlé

Un four à moufle fonctionne sur un principe simple mais essentiel : l'isolation. Comprendre cette conception est essentiel pour comprendre son objectif.

Le rôle du "moufle"

Le terme "moufle" fait référence à la chambre intérieure isolée du four, qui contient le matériau à chauffer. Les éléments chauffants, qu'il s'agisse de serpentins électriques ou de brûleurs à gaz, sont situés à l'extérieur de cette chambre.

Cette conception garantit que la chaleur est transférée à l'échantillon indirectement, généralement par rayonnement et convection, plutôt que par contact direct.

Protection contre les contaminants

En séparant l'échantillon de la source de chaleur, le four empêche la contamination. Dans un four à gaz, les sous-produits de la combustion ne peuvent pas pénétrer dans la chambre. Dans un four électrique, toutes les particules libérées par les éléments chauffants sont maintenues séparées de l'échantillon.

Cette pureté est essentielle pour des processus comme l'analyse chimique ou la création de matériaux de haute qualité où même des traces de contaminants pourraient ruiner le résultat.

Assurer une chaleur uniforme et précise

La nature isolée et fermée du moufle permet une distribution de chaleur exceptionnellement uniforme. Ceci, combiné aux contrôleurs numériques modernes, offre le contrôle précis de la température nécessaire pour des processus sensibles tels que la métallurgie et la recherche sur les matériaux.

Applications clés dans toutes les industries

Les capacités uniques d'un four à moufle en font un équipement fondamental dans un large éventail de domaines.

Dans les laboratoires de recherche et d'analyse

Les fours à moufle sont un élément essentiel de la préparation des échantillons. Les utilisations courantes incluent le cendrage, où la matière organique est brûlée à haute température pour déterminer la teneur inorganique d'un échantillon, comme en science alimentaire ou en analyse environnementale.

Ils sont également utilisés pour le séchage des précipités et la réalisation d'analyses chimiques sur l'eau, le sol ou d'autres substances.

En science des matériaux et fabrication

Les industries s'appuient sur les fours à moufle pour le traitement thermique des matériaux. Cela inclut le traitement thermique des métaux pour modifier leur dureté et leur durabilité, le frittage des céramiques pour fusionner des particules en une masse solide, et le brasage ou la brasure de composants.

D'autres applications incluent la création de revêtements émaillés, la fusion de petites quantités de verre et le test des performances des matériaux sous une chaleur extrême.

En développement chimique et pharmaceutique

L'atmosphère contrôlée et de haute pureté est idéale pour effectuer des réactions chimiques spécifiques ou pour tester la stabilité thermique de nouveaux composés et médicaments.

Comprendre les compromis et les limites

Bien qu'il soit puissant, un four à moufle est un outil spécialisé, et ce n'est pas toujours le bon choix.

Pas pour toutes les tâches de chauffage

Pour un simple séchage ou un réchauffement à basse température (par exemple, en dessous de 250°C ou 500°F), un four de laboratoire standard est beaucoup plus économe en énergie et rentable. Les fours à moufle sont conçus spécifiquement pour les travaux à haute température.

Consommation d'énergie importante

Atteindre des températures de 1000°C (1800°F) ou plus nécessite une quantité d'énergie substantielle. La forte isolation du four aide à retenir la chaleur, mais la montée en température initiale et le fonctionnement soutenu sont énergivores.

Contrôle de l'atmosphère

Bien qu'un four à moufle fournisse une atmosphère d'air propre, il ne crée pas intrinsèquement un vide ou un environnement de gaz inerte. Pour les processus qui nécessitent l'absence totale d'oxygène, un four sous vide ou à tube plus spécialisé est nécessaire.

Faire le bon choix pour votre application

Le choix de l'équipement de chauffage approprié dépend entièrement de votre objectif.

- Si votre objectif principal est de brûler la matière organique (cendrage) : Un four à moufle est l'outil standard et approprié pour cette tâche.

- Si votre objectif principal est le traitement thermique des métaux, le frittage des céramiques ou la fusion du verre : Un four à moufle fournit les hautes températures et l'environnement contrôlé dont vous avez besoin.

- Si votre objectif principal est simplement de sécher des échantillons ou de chauffer à basse température : Un four de laboratoire standard est plus approprié et économe en énergie.

- Si votre objectif principal est une réaction qui nécessite un vide ou un gaz spécifique : Vous aurez besoin d'un four spécialisé, tel qu'un four à tube ou sous vide, conçu pour le contrôle de l'atmosphère.

En fin de compte, un four à moufle est l'outil définitif lorsque votre processus exige des températures élevées combinées à une pureté sans compromis.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Utilisation principale | Crée des environnements chauds et sans contamination pour des tests et des traitements précis. |

| Conception clé | Chambre intérieure isolée (moufle) qui sépare l'échantillon de la source de chaleur pour prévenir la contamination. |

| Plage de température | Généralement des températures élevées (par exemple, jusqu'à 1000°C ou plus) pour les applications exigeantes. |

| Applications courantes | Cendrage, traitement thermique, frittage, brasage et analyse chimique dans diverses industries. |

| Limitations | Pas pour les tâches à basse température ; énergivore ; manque de contrôle du vide ou du gaz inerte. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître