À la base, un four de dépôt chimique en phase vapeur (CVD) est un réacteur chimique hautement contrôlé, et non pas un simple four. C'est un équipement spécialisé conçu pour créer des films ou des revêtements ultra-minces et haute performance sur une surface, appelée substrat. Ceci est réalisé en introduisant des gaz spécifiques (précurseurs) dans une chambre chauffée, qui réagissent ensuite et déposent une couche solide, atome par atome, sur le matériau cible.

L'idée cruciale est qu'un four CVD est un outil de synthèse, pas seulement de chauffage. Il permet la construction de matériaux avancés avec des propriétés précisément conçues — telles que la dureté, la pureté et la résistance thermique — en les construisant à partir d'un état chimique gazeux.

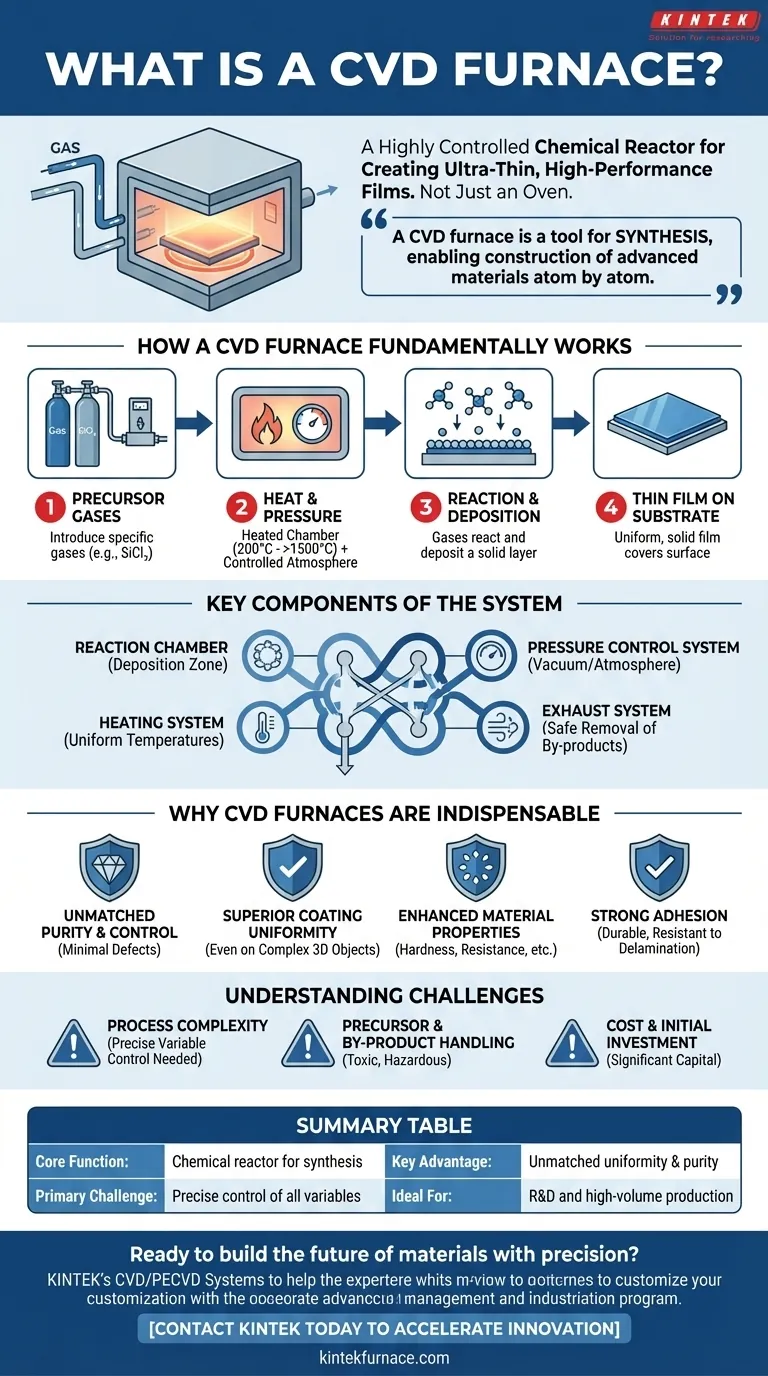

Comment fonctionne fondamentalement un four CVD

Comprendre un four CVD nécessite de le considérer comme un système complet où la température, la pression et la chimie sont méticuleusement gérées pour construire un nouveau matériau.

Le principe fondamental : le dépôt chimique en phase vapeur

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Par exemple, pour créer un revêtement à base de silicium, un gaz comme le méthyltrichlorosilane (CH₃SiCl₃) pourrait être utilisé.

Le rôle de la chaleur et de la pression

La chambre est chauffée à une température précise et élevée, souvent comprise entre 200°C et plus de 1500°C. Cette chaleur intense fournit l'énergie nécessaire pour que les gaz précurseurs se décomposent ou réagissent entre eux. L'environnement est également contrôlé, fonctionnant sous vide, à basse pression ou à pression atmosphérique selon le résultat souhaité.

Le processus de dépôt

Lorsque les gaz réagissent, ils forment un matériau solide qui se condense et se dépose sur la surface du substrat placé à l'intérieur du four. Cela forme un film mince et solide. Parce que le dépôt se produit à partir d'un gaz, le film peut être incroyablement uniforme, couvrant uniformément même des formes complexes et complexes.

Composants clés du système

Un four CVD est plus qu'une simple chambre. C'est un système intégré comprenant :

- Une chambre de réaction : Le tube du four ou l'enceinte où se produit le dépôt.

- Un système de chauffage : Fournit des températures élevées et uniformes.

- Un système de distribution de gaz : Contrôle précisément les débits des gaz précurseurs.

- Un système de contrôle de la pression : Gère l'atmosphère à l'intérieur de la chambre, souvent à l'aide de pompes à vide.

- Un système d'échappement : Élimine en toute sécurité les gaz non réagis et les sous-produits toxiques.

Pourquoi les fours CVD sont indispensables

Les capacités uniques du processus CVD font de ces fours une technologie fondamentale dans de nombreuses industries de pointe, des semi-conducteurs à l'aérospatiale.

Pureté et contrôle inégalés

Parce que le processus construit des matériaux à partir de vapeurs chimiques purifiées, les films résultants ont une pureté exceptionnellement élevée avec un minimum de défauts. Ce niveau de contrôle est essentiel pour des applications comme la fabrication de micropuces.

Uniformité de revêtement supérieure

Contrairement aux méthodes de revêtement à base liquide, les précurseurs gazeux peuvent atteindre chaque partie de la surface d'un substrat. Cela garantit une épaisseur de revêtement constante et uniforme, même sur des objets 3D complexes.

Propriétés matérielles améliorées

Les revêtements CVD peuvent améliorer considérablement les performances d'un matériau. Ils sont utilisés pour ajouter de la dureté, augmenter la résistance à la corrosion, assurer la stabilité thermique ou modifier les caractéristiques optiques et électriques.

Forte adhérence

La liaison chimique qui se produit pendant le dépôt donne des films qui adhèrent exceptionnellement bien au substrat, ce qui les rend durables et résistants au délaminage.

Comprendre les compromis et les défis

Bien que puissant, le processus CVD n'est pas sans ses complexités. L'objectivité exige de reconnaître ses exigences et ses limites opérationnelles.

Complexité du processus

L'obtention d'un résultat de haute qualité et reproductible dépend du contrôle précis et stable de multiples variables : température, pression, débits de gaz et chimie. De petits écarts peuvent avoir un impact significatif sur les propriétés finales du matériau.

Manipulation des précurseurs et des sous-produits

De nombreux gaz précurseurs utilisés en CVD sont toxiques, inflammables ou corrosifs. De même, les réactions chimiques produisent souvent des sous-produits dangereux. Cela nécessite des protocoles de sécurité sophistiqués et des systèmes d'échappement et d'épuration efficaces.

Coût et investissement initial

Les systèmes CVD, en particulier ceux destinés à la production à l'échelle industrielle, représentent un investissement en capital important. La complexité de l'équipement et la nécessité d'une infrastructure de sécurité robuste contribuent au coût global.

Échelle de laboratoire vs. industrielle

Les exigences d'un four de laboratoire de recherche diffèrent considérablement de celles d'un four utilisé en production de masse. Les fours de laboratoire privilégient la flexibilité, la conception modulaire et l'adaptabilité pour diverses expériences. Les fours industriels privilégient le débit, l'automatisation et une cohérence de processus inébranlable.

Faire le bon choix pour votre objectif

La sélection ou la spécification d'un four CVD nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système modulaire avec des commandes précises et adaptables pour s'adapter à une large gamme de matériaux et d'expériences.

- Si votre objectif principal est la production industrielle à grand volume : Mettez l'accent sur l'évolutivité, l'automatisation des processus, les systèmes de sécurité robustes et l'uniformité constante pour la fabrication de masse.

- Si votre objectif principal est de créer des matériaux hautement spécialisés : Concentrez-vous sur un four avec une distribution de gaz et un profilage de température avancés pour ajuster précisément les propriétés finales du revêtement.

En fin de compte, la maîtrise du processus CVD vient de la compréhension que le four est un instrument de précision pour construire des matériaux à partir de zéro.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Un réacteur chimique pour la synthèse de films minces via des réactions en phase gazeuse. |

| Avantage clé | Uniformité de revêtement, pureté et amélioration des propriétés matérielles inégalées. |

| Défi principal | Nécessite un contrôle précis de la température, de la pression et de la chimie des gaz. |

| Idéal pour | La R&D de nouveaux matériaux et la production à grand volume de composants avancés. |

Prêt à construire l'avenir des matériaux avec précision ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Nos systèmes CVD/PECVD sont conçus pour un contrôle inégalé, vous permettant de synthétiser des matériaux avancés avec des propriétés précisément conçues.

Notre forte capacité de personnalisation approfondie garantit que votre four répond précisément à vos exigences expérimentales ou de production uniques, que ce soit pour une R&D flexible ou une mise à l'échelle industrielle à grand volume.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours CVD sur mesure peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique