En bref, les fours à arc sous vide sont indispensables pour les industries où la défaillance des matériaux n'est pas une option. Ils sont principalement utilisés pour affiner et produire des métaux réactifs et des superalliages d'une pureté ultra-élevée pour des applications critiques dans l'aérospatiale, la défense, la fabrication de dispositifs médicaux et la production d'énergie. Cette technologie est choisie lorsque la résistance, la pureté et les performances du produit final doivent être absolues.

La valeur fondamentale d'un four à arc sous vide ne réside pas seulement dans le chauffage du métal, mais dans sa purification. En créant un vide, le four élimine les gaz atmosphériques qui contaminent et affaiblissent les alliages avancés, permettant la production de matériaux aux propriétés inatteignables par les méthodes conventionnelles.

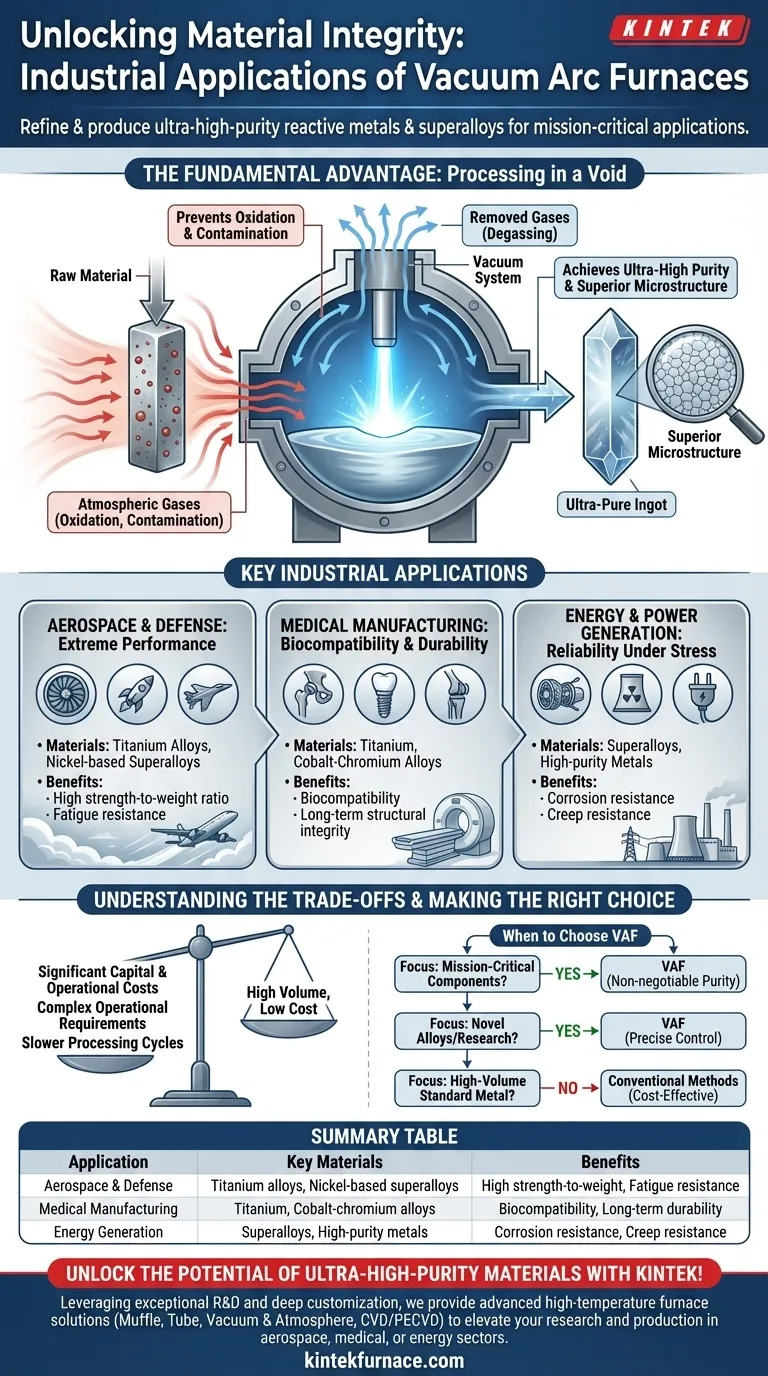

L'avantage fondamental : le traitement dans le vide

Pour comprendre les applications d'un four à arc sous vide, vous devez d'abord comprendre le problème qu'il résout : la contamination. Lorsque les métaux, en particulier les métaux réactifs comme le titane, sont fondus à l'air libre, ils réagissent avec l'oxygène et l'azote.

Prévenir l'oxydation et la contamination

Les gaz atmosphériques créent des oxydes et d'autres impuretés qui se retrouvent piégés dans la structure du métal. Ces impuretés agissent comme des points faibles microscopiques, compromettant la résistance, la ductilité et la résistance à la fatigue du matériau.

Un four sous vide élimine l'air, créant un environnement où ces réactions chimiques indésirables ne peuvent pas se produire. C'est le seul moyen de produire les métaux vierges et de haute intégrité requis pour les applications exigeantes.

Élimination des gaz dissous (dégazage)

Le vide ne se contente pas d'empêcher la contamination d'entrer ; il extrait également les impuretés existantes. À mesure que le métal fond, l'environnement sous vide élimine efficacement les gaz dissous comme l'hydrogène et l'azote qui étaient piégés dans la matière première.

Ce processus, connu sous le nom de dégazage, est essentiel pour prévenir des problèmes tels que la fragilisation par l'hydrogène, une condition qui peut entraîner une défaillance catastrophique et fragile des composants à haute résistance.

Atteindre une pureté ultra-élevée et une microstructure supérieure

La combinaison de la prévention de l'oxydation et du dégazage actif donne un produit final d'une pureté exceptionnelle. De plus, le processus de fusion et de solidification contrôlé dans un four à arc sous vide crée une structure granulaire interne uniforme et raffinée.

Cette microstructure supérieure est directement responsable des propriétés mécaniques améliorées – comme la résistance à la traction extrême et la ténacité à la rupture – qui définissent ces matériaux avancés.

Applications industrielles clés et leurs exigences

Le besoin d'une intégrité absolue des matériaux pousse à l'adoption de la technologie des fours à arc sous vide dans plusieurs industries à enjeux élevés.

Aérospatiale et défense : le besoin de performances extrêmes

Les composants des moteurs à réaction, des moteurs de fusée et des fuselages d'avions sont soumis à des contraintes incroyables et à des températures extrêmes. Il n'y a aucune marge d'erreur.

Les alliages de titane et les superalliages à base de nickel raffinés dans des fours à arc sous vide sont essentiels pour la fabrication de pales de turbine, de trains d'atterrissage et de composants structurels critiques. Leur rapport résistance/poids élevé et leur résistance à la fatigue sont le résultat direct du processus de raffinage sous vide.

Fabrication médicale : l'exigence de biocompatibilité

Lorsqu'un matériau est placé à l'intérieur du corps humain, il doit être complètement inerte et exceptionnellement durable. Les impuretés peuvent déclencher une réponse immunitaire ou entraîner une défaillance mécanique de l'implant.

Les fours à arc sous vide sont utilisés pour produire les alliages de titane et de cobalt-chrome ultra-purs pour les implants chirurgicaux tels que les prothèses de hanche, les prothèses de genou et les dispositifs dentaires. La pureté obtenue assure la biocompatibilité et l'intégrité structurelle à long terme nécessaires pour durer toute une vie.

Production d'énergie : fiabilité sous contrainte

Les composants des centrales électriques, en particulier dans les turbines à gaz et les réacteurs nucléaires, doivent fonctionner de manière fiable pendant des décennies sous des conditions de chaleur élevée, de haute pression et de corrosion.

Les mêmes superalliages et métaux de haute pureté utilisés dans l'aérospatiale sont appliqués ici pour les aubes de turbine et les composants critiques des réacteurs nucléaires. La pureté et l'uniformité structurelle garantissent une résistance au fluage et à la corrosion sur de longues durées de vie.

Comprendre les compromis

Bien que les avantages soient significatifs, la technologie des fours à arc sous vide n'est pas une solution universelle. La décision de l'utiliser est dictée par la nécessité, et non par la commodité.

Coûts d'investissement et d'exploitation importants

Les fours à arc sous vide sont des systèmes très complexes qui représentent un investissement en capital majeur. Ils ont également des coûts d'exploitation élevés liés à la consommation d'énergie, à la maintenance spécialisée et aux consommables requis pour le processus de fusion.

Exigences opérationnelles complexes

L'exploitation d'un four à arc sous vide n'est pas une tâche simple. Elle nécessite des techniciens hautement qualifiés qui comprennent la relation complexe entre les niveaux de vide, la stabilité de l'arc et les paramètres de fusion pour atteindre les propriétés matérielles souhaitées.

Cycles de traitement plus lents

Par rapport aux fours atmosphériques conventionnels, les processus sous vide sont intrinsèquement plus lents. Un temps significatif est nécessaire pour pomper la chambre jusqu'au niveau de vide requis, effectuer la fusion contrôlée et refroidir le lingot. Cela en fait un processus par lots inadapté à la production de métaux à grand volume et à faible coût.

Faire le bon choix pour votre objectif

En fin de compte, le choix d'utiliser un four à arc sous vide est fonction des propriétés matérielles que vous devez obtenir.

- Si votre objectif principal est de créer des composants critiques : La pureté ultra-élevée, la résistance supérieure et la résistance à la fatigue offertes par le raffinage à l'arc sous vide sont non négociables pour les applications aérospatiales, médicales et nucléaires.

- Si votre objectif principal est la production de métaux standard à grand volume : Un four à arc sous vide est un investissement excessif et inutile. Les méthodes de fusion et de coulée atmosphériques conventionnelles sont beaucoup plus rentables pour les applications où la pureté du matériau n'est pas le principal facteur.

- Si votre objectif principal est de développer de nouveaux alliages aux propriétés uniques : Le contrôle précis de la chimie et de la pureté des alliages fait d'un four à arc sous vide un outil indispensable pour la recherche en science des matériaux et la production d'alliages de nouvelle génération.

Choisir cette technologie signifie que vous privilégiez l'intégrité ultime du matériau avant toute autre considération de fabrication.

Tableau récapitulatif :

| Application | Matériaux clés | Avantages |

|---|---|---|

| Aérospatiale et défense | Alliages de titane, Superalliages à base de nickel | Rapport résistance/poids élevé, Résistance à la fatigue |

| Fabrication médicale | Titane, Alliages cobalt-chrome | Biocompatibilité, Durabilité à long terme |

| Production d'énergie | Superalliages, Métaux de haute pureté | Résistance à la corrosion, Résistance au fluage |

Libérez le potentiel des matériaux ultra-purs pour vos applications critiques avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une intégrité et des performances matérielles améliorées. Ne laissez pas la contamination compromettre vos résultats – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre recherche et votre production dans les secteurs aérospatial, médical ou énergétique !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues