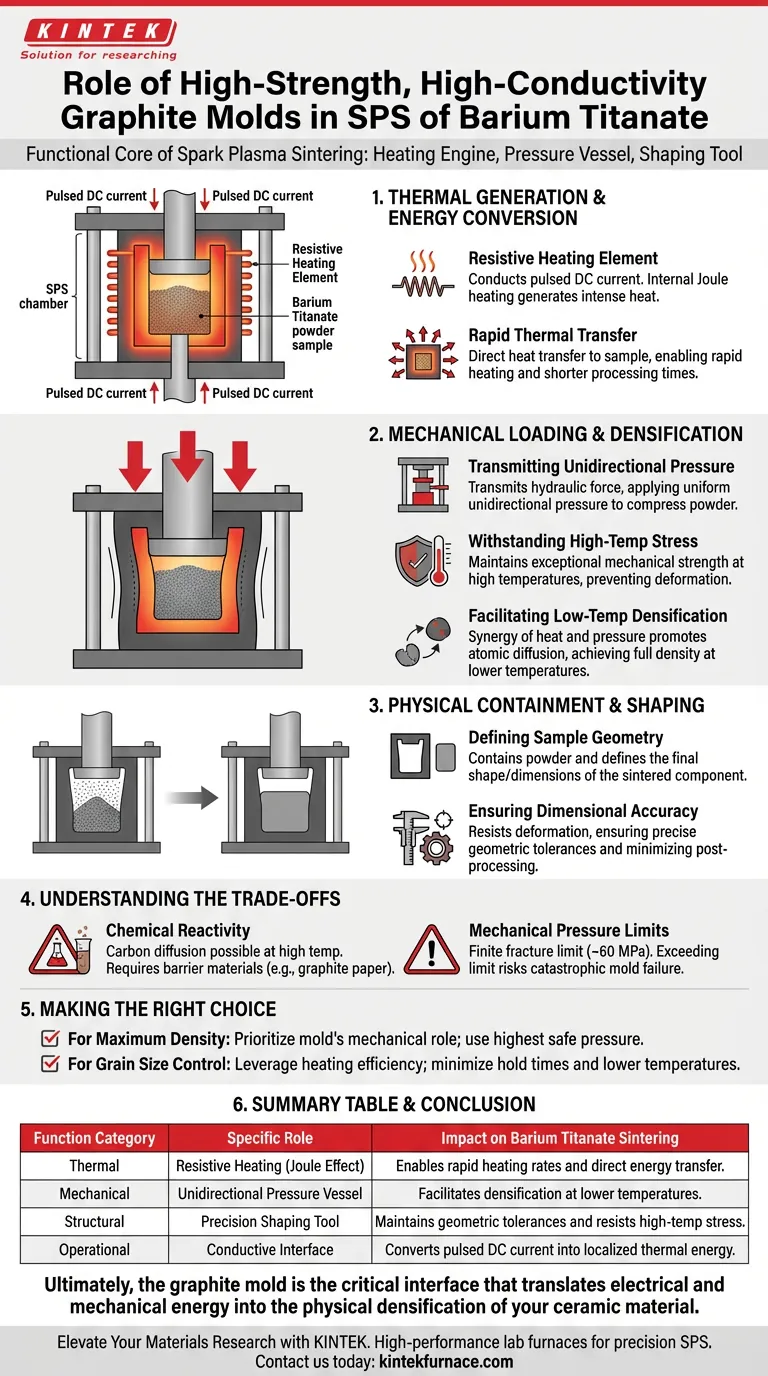

Les moules en graphite à haute résistance et à haute conductivité servent de noyau fonctionnel au processus de frittage par plasma d'étincelles (SPS), agissant simultanément comme moteur de chauffage, récipient sous pression et outil de mise en forme. Ils convertissent le courant électrique pulsé en énergie thermique pour chauffer l'échantillon tout en maintenant une intégrité structurelle suffisante pour transmettre une pression unidirectionnelle massive. Cette double action facilite la densification complète des céramiques de titanate de baryum à des températures nettement inférieures à celles requises par les méthodes de frittage conventionnelles.

Le moule en graphite dans le SPS n'est pas simplement un conteneur passif ; c'est un composant actif des systèmes thermiques et mécaniques de la machine. En permettant l'application simultanée de chaleur et de pression, il permet une consolidation rapide qui préserve la microstructure fine du matériau.

Génération thermique et conversion d'énergie

Agir comme élément chauffant résistif

La fonction la plus distincte du moule en graphite est son rôle de résistance électrique. Le moule conduit le courant continu pulsé (CC) généré par le système SPS. Comme le graphite est conducteur mais possède une résistance, le passage de ce courant génère une chaleur interne intense (chauffage par effet Joule).

Transfert thermique rapide

Ce mécanisme permet de générer de l'énergie thermique immédiatement autour de la poudre de titanate de baryum. Contrairement aux fours conventionnels qui chauffent par rayonnement externe, le moule en graphite transfère la chaleur directement à l'échantillon, permettant des vitesses de chauffage rapides et réduisant le temps de traitement global.

Chargement mécanique et densification

Transmission de la pression unidirectionnelle

Pour obtenir une densité élevée, la poudre de titanate de baryum doit être comprimée pendant le chauffage. Le moule en graphite sert de moyen de transmission de la force hydraulique du système. Il applique une pression uniforme et unidirectionnelle directement sur l'échantillon, forçant physiquement les particules les unes contre les autres.

Résistance aux contraintes à haute température

Le graphite est unique car il conserve une résistance mécanique exceptionnelle même aux températures élevées requises pour le frittage des céramiques. Cela permet au moule de supporter une pression axiale importante sans se déformer ni se rompre, garantissant que l'échantillon est efficacement comprimé tout au long du cycle thermique.

Facilitation de la densification à basse température

La combinaison de la capacité du moule à générer de la chaleur et à transmettre la pression crée un effet synergique. Cet environnement favorise la diffusion atomique et aide la poudre à surmonter les barrières cinétiques, permettant au titanate de baryum d'atteindre une densité complète à des températures plus basses que ce qui serait possible avec un frittage sans pression.

Confinement physique et mise en forme

Définition de la géométrie de l'échantillon

À un niveau fondamental, le moule agit comme un outil de formage. Il contient la poudre céramique lâche et définit la forme et les dimensions finales du composant en titanate de baryum fritté.

Assurance de la précision dimensionnelle

Comme le graphite à haute résistance résiste à la déformation sous charge, il garantit que le produit céramique final conserve des tolérances géométriques précises, minimisant ainsi le besoin de post-traitement ou d'usinage important.

Comprendre les compromis

Bien que les moules en graphite soient essentiels au SPS, ils introduisent des contraintes spécifiques qui doivent être gérées pour assurer le succès.

Réactivité chimique et contamination

À des températures élevées, le carbone du moule en graphite peut diffuser dans l'échantillon céramique ou réagir avec lui. Bien que non explicitement détaillé dans la référence principale pour le titanate de baryum, la pratique standard du SPS nécessite souvent l'utilisation de matériaux barrières (comme du papier graphite ou des revêtements de nitrure de bore) pour éviter la contamination de surface ou l'adhérence.

Limites de pression mécanique

Bien que le graphite à haute résistance soit robuste, il a une limite de fracture finie (typiquement autour de 60 MPa pour les nuances standard à haute résistance). Dépasser cette pression pour forcer la densification peut entraîner une défaillance catastrophique du moule, ce qui signifie qu'il existe un plafond absolu à la force mécanique disponible pour aider au frittage.

Faire le bon choix pour votre objectif

Lors de la conception de vos expériences SPS pour le titanate de baryum, tenez compte de la manière dont les fonctions du moule correspondent à vos objectifs spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez le rôle mécanique du moule en utilisant la pression la plus élevée que le grade de graphite peut supporter en toute sécurité pour aider au compactage.

- Si votre objectif principal est le contrôle de la taille des grains : Exploitez l'efficacité de chauffage du moule pour minimiser les temps de maintien et abaisser les températures de frittage, empêchant ainsi la croissance des grains.

En fin de compte, le moule en graphite est l'interface critique qui traduit l'énergie électrique et mécanique en densification physique de votre matériau céramique.

Tableau récapitulatif :

| Catégorie de fonction | Rôle spécifique | Impact sur le frittage du titanate de baryum |

|---|---|---|

| Thermique | Chauffage résistif (Effet Joule) | Permet des vitesses de chauffage rapides et un transfert d'énergie direct. |

| Mécanique | Récipient sous pression unidirectionnelle | Facilite la densification à des températures plus basses. |

| Structurel | Outil de mise en forme de précision | Maintient les tolérances géométriques et résiste aux contraintes à haute température. |

| Opérationnel | Interface conductrice | Convertit le courant CC pulsé en énergie thermique localisée. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans le frittage par plasma d'étincelles (SPS) commence par un matériel supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK fournit des fours de laboratoire haute température haute performance—y compris des systèmes Muffle, Tube, Rotatif, sous vide et CVD—tous personnalisables pour répondre à vos besoins uniques de frittage du titanate de baryum. Que vous ayez besoin d'un contrôle avancé de la température ou d'une intégrité structurelle robuste pour des applications à haute pression, notre équipe d'ingénierie est prête à vous aider.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est l'efficacité énergétique du chauffage par résistance électrique dans les radiateurs en céramique ? Découvrez la vérité au-delà des 100 % d'efficacité

- Quel rôle jouent les systèmes de chauffage à haute température dans l'infiltration de métal en fusion d'aluminium ? Solutions expertes de contrôle thermique

- Qu'indique une faible pression de vapeur pour les éléments chauffants en graphite ? Stabilité supérieure pour les applications à haute température

- Quelle est la fonction d'un élément chauffant ? Convertir l'énergie électrique en chaleur efficacement

- Quel avantage les éléments chauffants en carbure de silicium offrent-ils par rapport aux éléments chauffants métalliques traditionnels ? Débloquez des performances durables à haute température

- Qu'est-ce qui rend les éléments chauffants MoSi2 faciles à remplacer ? Réduisez les temps d'arrêt au minimum grâce à la capacité de remplacement à chaud

- Pourquoi un contrôle précis de la température est-il important dans les éléments chauffants industriels ? Assurer la qualité, l'efficacité et la fiabilité

- Pourquoi est-il important de laisser de l'espace pour l'expansion et la contraction dans les éléments chauffants ? Prévenir les défaillances et prolonger la durée de vie