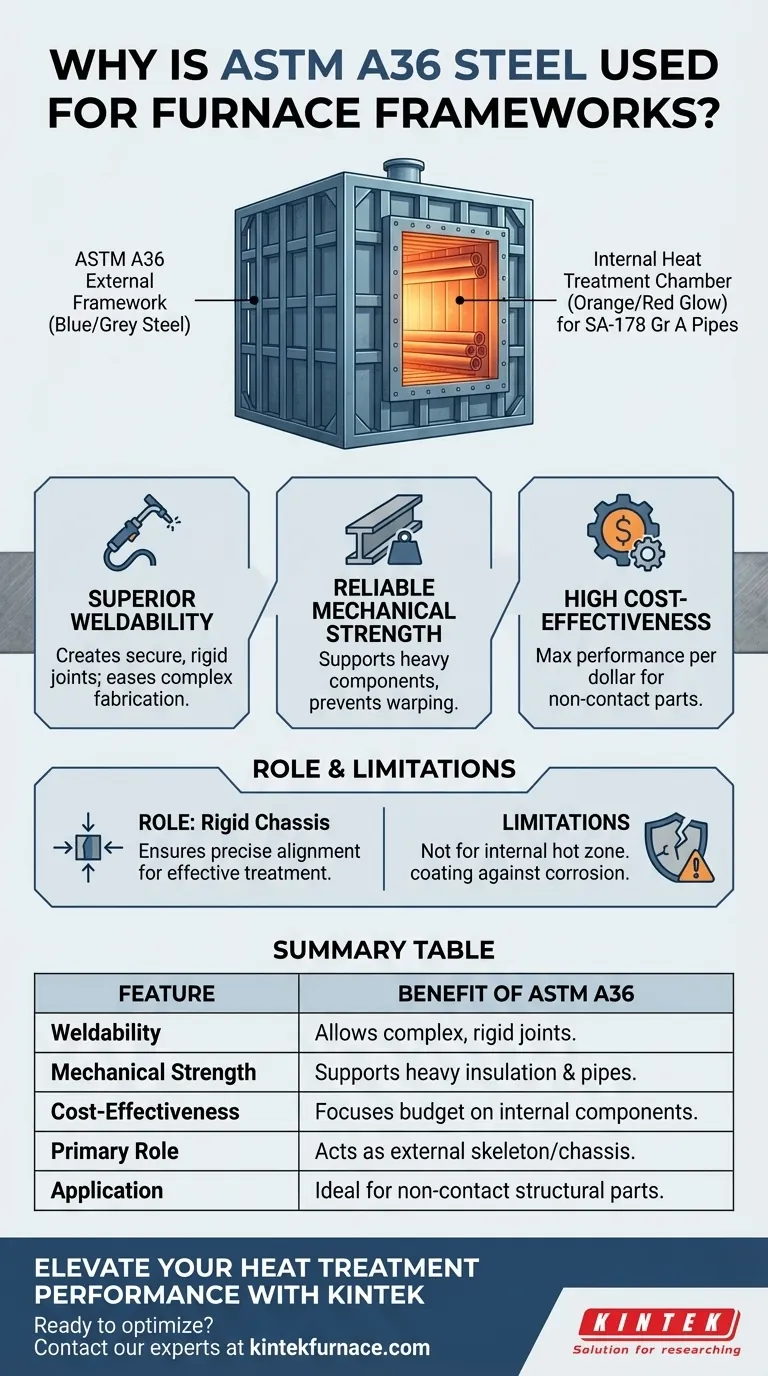

La plaque d'acier au carbone ASTM A36 est le choix standard pour le châssis structurel externe des fours de traitement thermique en raison de sa combinaison exceptionnelle de soudabilité, de résistance mécanique et de rentabilité. Elle agit comme le squelette physique de l'équipement, garantissant que l'ensemble lourd du four maintient son intégrité structurelle tout en supportant les opérations à haute température nécessaires au traitement des tuyaux SA-178 Gr A.

Alors que l'intérieur du four est conçu pour une chaleur intense afin de normaliser les tuyaux en acier, le châssis externe exige de la rigidité et une facilité de fabrication plutôt qu'une résistance thermique. L'ASTM A36 fournit la stabilité structurelle nécessaire pour abriter ce processus sans le coût inutile d'alliages exotiques.

Les piliers de la sélection des matériaux

Soudabilité supérieure

La construction de grands fours industriels nécessite une fabrication complexe. L'ASTM A36 est réputé pour son excellente soudabilité, permettant aux ingénieurs de créer des joints sécurisés et rigides sans procédures de soudage sophistiquées. Cela facilite la construction d'un cadre durable capable d'abriter des composants électriques et thermiques lourds.

Résistance mécanique fiable

Un four de traitement thermique est un actif industriel lourd. La plaque ASTM A36 offre une résistance mécanique fiable, garantissant que le châssis reste rigide sous le poids de l'isolation, des éléments chauffants et des tuyaux en cours de traitement. Cette résistance évite le gauchissement ou la défaillance structurelle lors d'une utilisation industrielle prolongée.

Rentabilité élevée

Pour la structure externe, l'utilisation d'acier résistant à la chaleur à haute teneur en alliage est souvent une dépense inutile. L'ASTM A36 offre une performance structurelle maximale par dollar, permettant au budget d'être concentré sur les composants internes critiques tels que les éléments chauffants et les revêtements réfractaires.

Soutenir le processus de traitement thermique

L'objectif de l'opération

Le four est conçu pour effectuer un traitement thermique de normalisation sur les tuyaux en acier SA-178 Gr A. Ce processus implique un chauffage précis pour obtenir une homogénéisation microstructurale et éliminer les contraintes résiduelles.

Le rôle du châssis

Bien que le châssis n'entre pas en contact direct avec les tuyaux pendant le cycle de chauffage, sa stabilité est essentielle. En fournissant un "châssis" rigide, la structure ASTM A36 assure l'alignement précis et la sécurité de la chambre de chauffage, permettant aux tuyaux d'être traités efficacement pour optimiser la ductilité et la ténacité.

Comprendre les limites

Pas pour les revêtements internes

Il est essentiel de faire la distinction entre le châssis externe et la zone interne chaude. L'ASTM A36 n'est pas un matériau réfractaire ; il est utilisé pour la coque externe et le support. S'il était exposé directement aux températures de normalisation utilisées pour les tuyaux SA-178, l'A36 perdrait considérablement de sa résistance et s'oxyderait rapidement.

Considérations relatives à la corrosion

L'ASTM A36 est un acier au carbone et ne possède pas une résistance élevée à la corrosion. Bien qu'excellent pour la rigidité structurelle, la surface nécessite généralement une peinture ou un revêtement pour éviter la rouille, en particulier dans les environnements industriels où l'humidité ou les vapeurs chimiques peuvent être présentes.

Faire le bon choix pour votre projet

La sélection de l'ASTM A36 est motivée par un équilibre entre les exigences structurelles et la logique économique.

- Si votre objectif principal est l'intégrité structurelle : Faites confiance à l'ASTM A36 pour le squelette externe afin de garantir que le four conserve sa forme sous de lourdes charges.

- Si votre objectif principal est l'optimisation des coûts : Utilisez l'A36 pour tous les composants externes non-contact afin de réduire les coûts des matériaux sans sacrifier la sécurité.

- Si votre objectif principal est la vitesse de fabrication : Choisissez l'A36 pour simplifier le processus de soudage et d'assemblage lors de la construction du four.

En sélectionnant l'ASTM A36, vous assurez une base solide qui permet au four d'accomplir son travail métallurgique critique en toute sécurité et efficacité.

Tableau récapitulatif :

| Caractéristique | Avantage de l'ASTM A36 dans les châssis de fours |

|---|---|

| Soudabilité | Permet une fabrication complexe et des joints rigides et sécurisés sans procédures spécialisées. |

| Résistance mécanique | Fournit l'intégrité structurelle pour supporter l'isolation lourde, les éléments chauffants et les tuyaux. |

| Rentabilité | Rapport performance-coût élevé, permettant l'allocation budgétaire pour les composants réfractaires internes. |

| Rôle principal | Agit comme le squelette externe (châssis) pour assurer l'alignement précis de la chambre de chauffage. |

| Application | Idéal pour les composants structurels non-contact dans le traitement des tuyaux en acier SA-178 Gr A. |

Améliorez vos performances de traitement thermique avec KINTEK

La construction de fours haute performance nécessite l'équilibre parfait entre la stabilité structurelle et la technologie thermique avancée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD de haute qualité, tous entièrement personnalisables pour répondre à vos exigences industrielles uniques. Que vous traitiez des tuyaux SA-178 Gr A ou que vous développiez des matériaux spécialisés, nos fours de laboratoire et industriels offrent la précision et la durabilité dont vous avez besoin.

Prêt à optimiser vos processus thermiques ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment l'excellence en ingénierie de KINTEK peut favoriser votre succès.

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux types de fours de laboratoire ? Trouvez votre solution haute température parfaite

- Quels sont les avantages techniques de l'utilisation de tubes de quartz de haute pureté ? Optimiser la chaleur et la pureté dans l'analyse de combustion

- Quels sont les avantages des tubes en verre pour les applications de chauffage ? Principaux avantages pour l'efficacité du laboratoire

- Quelle est la fonction principale d'un broyeur à billes planétaire à haute énergie ? Pré-traitement des céramiques à l'échelle nanométrique

- Quelle est la fonction principale d'un creuset en alumine de haute pureté dans la synthèse de PrVSb3 ? Assurer l'inertie chimique et la pureté

- Quelles sont les propriétés et les utilisations des tubes en céramique ? Découvrez des solutions isolantes et résistantes aux hautes températures

- Comment un four de séchage de laboratoire assure-t-il la stabilité structurelle des granulés de microcapsules ? Guide expert du séchage

- Quels rôles de sécurité et environnementaux jouent les systèmes d'évacuation de laboratoire et de torche dans la pyrolyse ? Assurer un espace de travail de laboratoire sécurisé