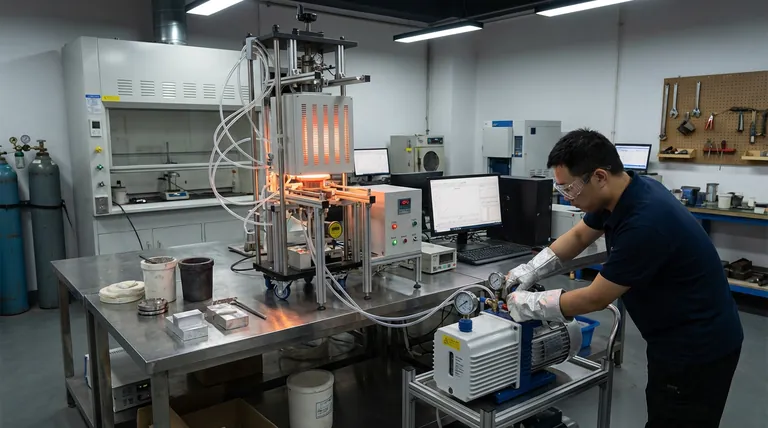

Dans le raffinage simulé d'alliages d'aluminium, la pompe à vide sert de mécanisme de contrôle essentiel de la pression ambiante. Sa fonction principale est de réduire activement la pression de la chambre des niveaux atmosphériques (environ 101 kPa) à une cible précise, souvent aussi basse que 0,97 kPa, afin de modifier fondamentalement le comportement thermodynamique du bain de fusion.

Point clé : En créant un environnement de basse pression, la pompe à vide maximise la force motrice thermodynamique nécessaire à l'évaporation des impuretés nocives, atteignant des taux de purification impossibles dans des conditions atmosphériques normales.

La mécanique de l'élimination des impuretés

Modification du seuil d'évaporation

Le rôle principal de la pompe à vide n'est pas simplement d'éliminer l'air, mais d'abaisser le point d'ébullition de certains éléments spécifiques de l'alliage.

En maintenant une pression contrôlée (par exemple, 0,97 kPa), le système augmente considérablement la force motrice de l'évaporation des impuretés métalliques volatiles.

Cela facilite un taux d'évaporation beaucoup plus élevé, permettant une séparation efficace des éléments indésirables de la base d'aluminium.

Dégagement du chemin d'évaporation

Dans des processus tels que la séparation aluminium-magnésium, la pompe maintient des niveaux de vide élevés (souvent 10 à 15 Pa).

Cela dégage efficacement le "chemin" pour l'échappement de la vapeur, garantissant que les atomes évaporés ne se recondensent pas ou ne saturent pas l'atmosphère immédiate au-dessus du bain de fusion.

Le vide dans la simulation et les tests de qualité

Le test sous pression réduite (RPT)

Dans les simulations de laboratoire, la pompe à vide est utilisée pour exagérer artificiellement les défauts à des fins d'analyse.

En abaissant la pression ambiante, la pompe force les gaz dissous (comme l'hydrogène) à diffuser dans les films d'oxyde doubles (bifilms) internes.

Visualisation des défauts cachés

Cette expansion transforme les défauts enroulés et difficiles à détecter en fissures importantes et visibles.

Ce processus permet au personnel technique d'utiliser l'inspection aux rayons X pour évaluer avec précision la propreté du métal et la densité des fissures, qui resteraient cachées à pression atmosphérique.

Stabilité et protection de l'environnement

Prévention de l'oxydation

Avant le début de la fusion, des pompes mécaniques sont souvent utilisées pour atteindre des pressions aussi basses que $10^{-2}$ Pa.

Cela crée une condition préalable physique pour éliminer l'oxygène résiduel, empêchant l'oxydation de l'aluminium et des éléments d'alliage tels que le vanadium à haute température.

Stabilisation des éléments d'alliage

Un environnement sous vide stable empêche le métal liquide d'absorber les gaz de l'atmosphère.

Cette stabilité est essentielle pour garantir que l'ajout d'éléments d'alliage soit cohérent et que le matériau final réponde aux normes de haute performance, telles que celles requises dans les applications aérospatiales.

Comprendre les compromis

Le risque de sur-évaporation

Bien que le vide poussé favorise l'élimination des impuretés, il manque de sélectivité s'il n'est pas géré avec soin.

Un profil de vide trop agressif peut entraîner l'évaporation involontaire d'éléments d'alliage souhaitables (comme le magnésium) s'ils ont des pressions de vapeur élevées, modifiant la composition cible de l'alliage.

Complexité de l'équipement par rapport aux avantages

Atteindre des pressions extrêmement basses (inférieures à 5 Pa) nécessite des systèmes de pompage haute performance.

Bien que nécessaires pour une pureté de qualité aérospatiale, ces systèmes introduisent une complexité opérationnelle et un coût importants par rapport aux méthodes de raffinage standard.

Faire le bon choix pour votre objectif

Pour optimiser votre simulation de raffinage sous vide, alignez le fonctionnement de votre pompe sur votre objectif spécifique :

- Si votre objectif principal est la purification : Privilégiez une pompe capable d'atteindre et de maintenir des points de consigne de basse pression spécifiques (par exemple, 0,97 kPa) pour maximiser le taux d'évaporation des impuretés volatiles.

- Si votre objectif principal est l'analyse des défauts : Assurez-vous que votre système peut abaisser rapidement la pression pour dilater les gaz piégés, rendant les bifilms internes visibles pour l'analyse RPT.

- Si votre objectif principal est la stabilité des matériaux : Concentrez-vous sur une évacuation profonde (jusqu'à $10^{-2}$ Pa) avant le chauffage pour éliminer l'oxygène et prévenir l'absorption de gaz pendant la fusion.

La pompe à vide n'est pas seulement un outil d'élimination ; c'est un levier thermodynamique qui dicte la pureté, l'intégrité structurelle et la composition chimique de l'alliage final.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Avantage du processus |

|---|---|---|

| Élimination des impuretés | Abaisse les points d'ébullition et augmente le taux d'évaporation | Taux de purification plus élevés des éléments volatils |

| Analyse des défauts | Dilate les gaz dissous dans les bifilms (RPT) | Rend les fissures cachées visibles pour l'inspection aux rayons X |

| Contrôle de l'oxydation | Élimine l'oxygène résiduel avant la fusion | Protège l'intégrité de l'alliage et prévient les pertes de métal |

| Stabilité de l'environnement | Empêche l'absorption de gaz de l'atmosphère | Assure une composition chimique cohérente pour l'aérospatiale |

| Dégagement du chemin de vapeur | Empêche la recondensation des atomes | Maintient une évaporation à grande vitesse pour la séparation |

Élevez votre recherche métallurgique avec KINTEK

La précision dans le raffinage des alliages d'aluminium commence par un contrôle fiable du vide. KINTEK fournit des solutions thermiques et de vide leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos paramètres de simulation spécifiques.

Soutenus par une R&D experte et une fabrication avancée, nos équipements garantissent les environnements stables et de basse pression requis pour une purification de haute pureté et une analyse précise des défauts RPT. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de laboratoire uniques et découvrir comment nos systèmes de fours à haute température peuvent améliorer la qualité de vos matériaux et vos résultats de recherche.

Références

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Comment le choix entre creusets en alumine et en graphite affecte-t-il la fusion Al-Si ? Guide expert sur l'intégrité des données

- Quelles sont les fonctions techniques des unités de condensation et des sacs de collecte de gaz ? Optimisez vos expériences de réduction

- Pourquoi les électrolytes solides à base d'halogénures de terres rares doivent-ils être manipulés dans une boîte à gants ? Protégez vos matériaux de la dégradation

- Comment l'utilisation d'un tamis de 100 mailles contribue-t-elle à la cohérence des performances du carbone de chitosan magnétique ?

- Comment un système de chauffage précis du substrat influence-t-il la qualité des films minces de fluorure ? Maîtriser l'intégrité structurelle

- Comment les creusets chauffés doivent-ils être manipulés après une expérience ? Assurer des résultats précis et prévenir les dommages

- Quelles industries bénéficient de l'utilisation des tubes en céramique d'alumine ? Essentiel pour les environnements à haute température et corrosifs

- Pourquoi un tube à extrémité fermée en acier inoxydable est-il requis pour les expériences sous atmosphère contrôlée ? Assurer une pureté matérielle précise