En bref, toute industrie opérant dans des conditions extrêmes de chaleur, de corrosion et de stress électrique bénéficie des tubes en céramique d'alumine. Cela inclut les opérations de fours à haute température, la fabrication du verre et des métaux, le traitement chimique et la science des matériaux avancés, où les propriétés uniques de l'alumine sont essentielles pour la stabilité des processus et la longévité des composants.

L'idée essentielle est que la céramique d'alumine n'est pas choisie pour une seule caractéristique, mais pour sa combinaison unique de résistance extrême à la chaleur, d'inertie chimique, de durabilité mécanique et d'isolation électrique. Cela en fait un matériau d'ingénierie indispensable pour créer des environnements contrôlés et rudes qui détruiraient la plupart des métaux et des plastiques.

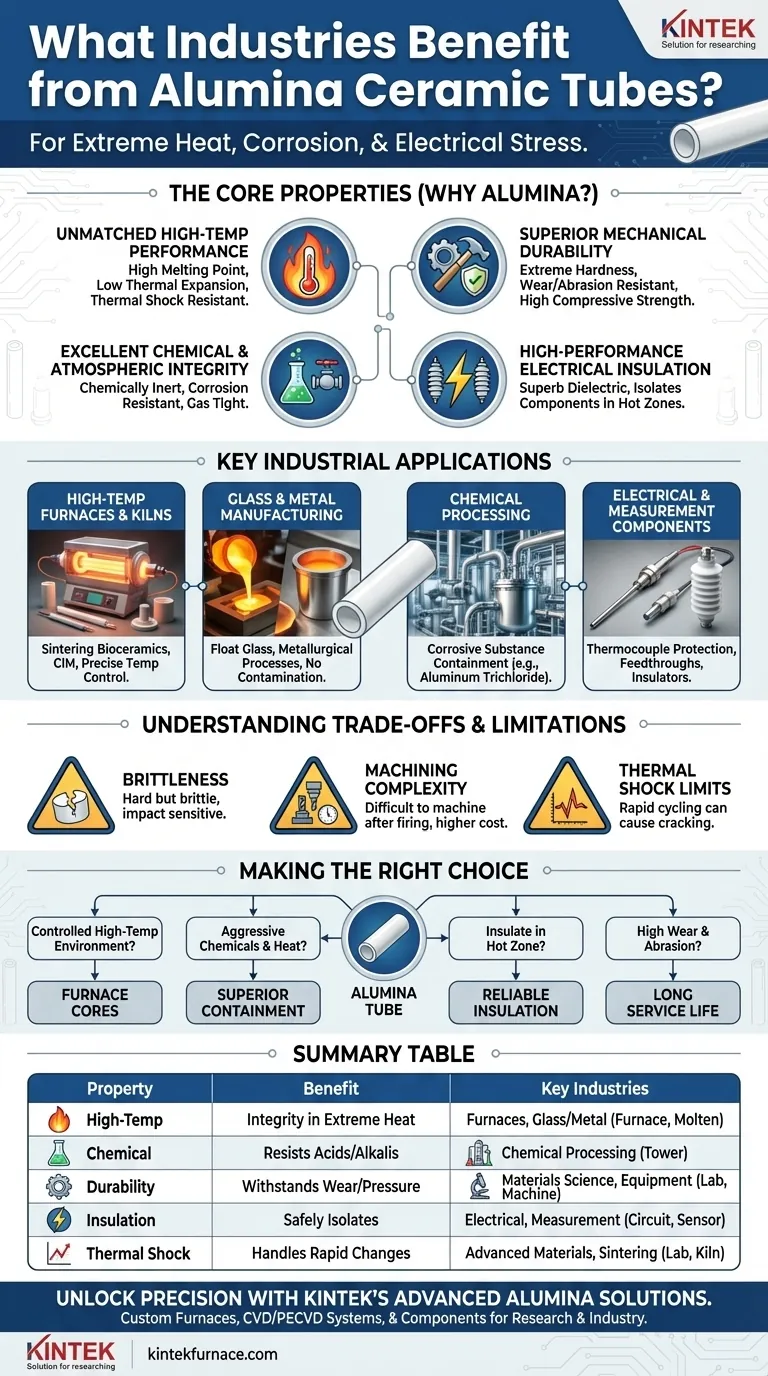

Pourquoi l'alumine ? Les propriétés fondamentales qui favorisent son adoption

Pour comprendre quelles industries bénéficient des tubes en alumine, vous devez d'abord comprendre les propriétés matérielles fondamentales qui les rendent si efficaces. Ces propriétés résolvent des défis d'ingénierie spécifiques que d'autres matériaux ne peuvent pas relever.

Performances inégalées à hautes températures

L'alumine (oxyde d'aluminium, Al₂O₃) a un point de fusion exceptionnellement élevé, ce qui lui permet de maintenir son intégrité structurelle à des températures où la plupart des métaux s'affaibliraient ou fondraient.

Elle possède également une faible dilatation thermique, ce qui signifie qu'elle ne change pas de taille de manière significative lorsqu'elle est chauffée. Cette stabilité prévient les contraintes et les fissures dans les applications avec des gradients thermiques élevés.

De plus, sa résistance aux chocs thermiques lui permet de supporter des changements de température relativement rapides sans se fracturer, une caractéristique essentielle pour les cycles de fours.

Durabilité mécanique supérieure

L'alumine est un matériau extrêmement dur, ce qui lui confère une excellente résistance à l'usure et à l'abrasion. Les composants durent plus longtemps dans des environnements avec un flux de particules ou un contact physique.

Elle présente également une très haute résistance à la compression, ce qui signifie qu'elle peut supporter une pression immense sans se déformer. Ceci est vital pour les composants structurels au sein des équipements industriels.

Excellente intégrité chimique et atmosphérique

L'alumine est chimiquement inerte et démontre une résistance à la corrosion remarquable contre la plupart des acides et des alcalis, même à des températures élevées. Ceci est essentiel pour des industries comme le traitement chimique.

Les tubes d'alumine de haute pureté peuvent être rendus étanches aux gaz, empêchant les fuites et permettant la création d'environnements sous vide poussé ou à atmosphère contrôlée, cruciaux pour la science des matériaux et le traitement des semi-conducteurs.

Isolation électrique haute performance

Contrairement aux métaux, l'alumine est un superbe diélectrique, ce qui signifie qu'elle est un isolant électrique. Cette propriété est cruciale pour isoler en toute sécurité les composants électriques dans les zones à haute température.

Elle permet la construction de composants tels que des gaines de thermocouple et des traversées de câbles électriques qui doivent fonctionner de manière fiable à l'intérieur d'un four chaud sans court-circuit.

Principales applications industrielles en pratique

La combinaison de ces propriétés fait des tubes en céramique d'alumine une solution de choix dans plusieurs domaines exigeants.

Fours et fours de cuisson à haute température

C'est l'application la plus courante. Les tubes d'alumine constituent la chambre centrale des fours tubulaires électriques, des fours sous vide et des fours à atmosphère gazeuse utilisés en laboratoire et pour la production industrielle.

Ils sont utilisés pour le frittage de biocéramiques et de composants de moulage par injection de céramique (CIM), où un contrôle précis de la température dans un environnement propre et non réactif est obligatoire.

Fabrication du verre et des métaux

Dans l'industrie du verre flotté, les composants en alumine sont utilisés en contact avec le verre en fusion. Leur capacité à supporter des chaleurs extrêmes sans contaminer le produit est primordiale.

De même, ils sont utilisés dans divers processus métallurgiques qui nécessitent le confinement et la manipulation de matériaux à très hautes températures.

Traitement chimique

Pour la production de produits chimiques tels que le trichlorure d'aluminium, le récipient de traitement doit résister à des substances hautement corrosives à des températures élevées. L'inertie chimique de l'alumine en fait un choix idéal par rapport aux alliages métalliques spéciaux.

Composants électriques et de mesure

Les tubes d'alumine servent de gaines de protection pour les thermocouples, qui sont utilisés pour mesurer la température à l'intérieur des fours. Le tube protège le capteur délicat de l'environnement agressif tout en permettant un transfert de chaleur précis.

Leurs propriétés diélectriques les rendent parfaits pour la fabrication d'isolateurs électriques et de traversées qui doivent fonctionner à des températures extrêmes.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Pour utiliser l'alumine efficacement, vous devez être conscient de ses limites.

Fragilité et sensibilité aux chocs

Comme la plupart des céramiques, l'alumine est dure mais fragile. Elle a une excellente résistance à la compression mais une faible résistance à la traction et peut facilement se fracturer suite à un choc violent ou une chute. Cela nécessite une manipulation soigneuse lors de l'installation et de l'entretien.

Complexité de l'usinage et de la fabrication

Bien que les tubes d'alumine puissent être fabriqués selon des spécifications personnalisées, les usiner après cuisson est un processus difficile et coûteux en raison de leur dureté. Cela peut affecter le coût et les délais pour des géométries très complexes par rapport aux métaux.

Limites de choc thermique

Bien que l'alumine ait une bonne résistance aux chocs thermiques, elle n'est pas insensible à la défaillance. Des cycles de chauffage ou de refroidissement extrêmement rapides, en particulier dans les tubes à parois épaisses, peuvent induire des contraintes qui conduisent à la fissuration. Un contrôle de processus approprié est nécessaire pour gérer les gradients thermiques.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si l'alumine convient.

- Si votre objectif principal est de créer un environnement contrôlé à haute température : Les tubes d'alumine sont le choix par défaut pour les noyaux de four en raison de leur stabilité thermique et de leur nature étanche aux gaz.

- Si votre application implique des produits chimiques agressifs à haute température : L'exceptionnelle résistance à la corrosion de l'alumine la rend supérieure à la plupart des métaux pour le confinement et le traitement.

- Si vous devez isoler des composants électriques dans une zone chaude : La haute rigidité diélectrique de l'alumine combinée à sa résistance thermique offre une solution fiable là où les polymères et autres isolants échoueraient.

- Si votre environnement implique une forte usure et abrasion : La dureté de l'alumine offre une longue durée de vie pour des composants tels que les guides de matériaux ou les buses.

En comprenant ces propriétés fondamentales, vous pouvez utiliser l'alumine céramique en toute confiance pour résoudre des défis d'ingénierie là où les matériaux conventionnels échouent.

Tableau récapitulatif :

| Propriété | Avantage | Industries clés |

|---|---|---|

| Résistance aux hautes températures | Maintient son intégrité dans la chaleur extrême | Fours, Fabrication de verre/métal |

| Inertie chimique | Résiste à la corrosion par les acides/alcalis | Traitement chimique |

| Durabilité mécanique | Résiste à l'usure, à l'abrasion et à la pression | Science des matériaux, Équipements industriels |

| Isolation électrique | Isole les composants en toute sécurité dans les zones chaudes | Systèmes électriques et de mesure |

| Résistance aux chocs thermiques | Gère les changements rapides de température | Matériaux avancés, Processus de frittage |

Déverrouillez la précision et la durabilité avec les solutions avancées en alumine de KINTEK

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la science des matériaux, le traitement chimique ou la fabrication à haute température, nos tubes en céramique d'alumine et nos systèmes personnalisés garantissent des performances fiables dans des conditions extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus avec des solutions sur mesure !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température